Publicado em 10/10/2016

RESUMO

Encerrar o projeto com todas as expectativas de custo, prazo e escopo alcançadas é o desejo de qualquer organização que está desenvolvendo ou conduzindo algum tipo de projeto. Entretanto, estes três itens da restrição tripla envolvem dimensões que são a competitividade e sobrevivência de qualquer projeto. Conduzi-los de forma eficiente e eficaz não é um trabalho tão simples de ser realizado. Aplicar ferramentas e metodologias são essenciais para competitividade e sobrevivência das organizações que conduzem diversos projetos de qualquer natureza. O objetivo deste artigo é elucidar a aplicação da ferramenta FMEA[1] em projetos e processos, integrando time multifuncionais e robustecendo os resultados dos mesmos. Ao final espera-se sugerir que o FMEA seja uma constante na filosofia de projetos e enraizar as boas práticas advindas de sua utilização.

Figura 1 – Exemplo de ponte projetada errada por dificuldade de comunicação

INTRODUÇÃO

Um dos grandes desafios e essências de um projeto é realiza-lo conforme as premissas acordadas entre o fornecedor e o cliente. Não é somente a entrega física ou execução do projeto em campo, mas a forma como ela é conduzida também interfere diretamente no custo e prazo. Conhecer sobre o projeto e saber gerir projetos é certeza de um bom projeto executado? Não basta apenas ser eficiente, mas ser eficaz é cada vez mais do que filosofia de trabalho: é questão de sobrevivência.

Pense em equipamentos que são desenvolvidos para a indústria hospitalar, por exemplo um concentrador de oxigênio[2]. Tal equipamento poderia ser frágil a ponto de paradas por superaquecimento? Isto poderia trazer resultados desagradáveis e inadmissíveis, como por exemplo vir a óbito algum paciente por falta de oxigenação.

Figura 2 – Concentrador de oxigênio

Outro exemplo aplicável é o sistema de frenagem do motor de avião: o reversor de motor [3]. Se este dispositivo não acionar após o comando, a aeronave terá certos inconvenientes durante a aterragem na pista de pouso, como o que aconteceu no Fokker-100 da TAM[4] em Congonhas.

Figura 3 – Exemplo de funcionamento do reversor de motor

Em um projeto genérico, a empresa XYZ necessita entregar ao cliente KW um equipamento de montagem de um subconjunto que é aplicado no produto XPTO. Ao imaginar o fluxo deste processo, podemos nos deparar com este seguinte cenário:

Figura 4 – Falta de comunicação entre áreas interessadas

As informações desde o início do contato com o cliente, normalmente com a equipe de vendas, até o momento de entrega do equipamento funcionando na fábrica do cliente, precisam ser bastante concisas. Não adianta a equipe de vendas pegar as informações vindas do cliente, fazer a análise somente comercial, entregar os desenhos e premissas do projeto para a equipe de engenharia, desenvolvimento e manufatura, e ao final imaginar que não haverá dúvidas, questionamentos e entendimento de como o equipamento deverá obedecer a determinadas premissas.

DESENVOLVIMENTO

Pense na seguinte possibilidade de um projeto onde o objetivo é fabricar um equipamento, para a indústria automobilística, que servirá para dar aperto nos parafusos que fazem a fixação do sinto de segurança na estrutura metálica do banco.

Vamos seguir os passos abaixo e acompanhar a o delineamento do FMEA para melhores resultados para a empresa, com o atendimento das expectativas do cliente e, como item de competitividade para a empresa, menor retrabalho e perda de tempo possível:

- Receber o desenho do Projeto: Neste momento, o setor comercial, que normalmente e o contato mais próximo do cliente, deve solicitar todos desenhos, croquis, premissas e demais dados técnicos para munir de informações a equipe de engenharia e desenvolvimento. Além de receber este pacote detalhes técnicos, é de suma importância a equipe de vendas solicitar um representante do cliente para que seja o canal de comunicação com o setor de Engenharia de Produto e/ou Desenvolvimento para dúvidas mais técnicas;

- Cick-off interno para desmembramento técnico do Projeto: O setor de Engenharia de Produto e/ou Desenvolvimento reunir com a equipe de Manufatura e Qualidade para apresentar os pontos críticos que o projeto pode oferecer durante a construção. Para este cenário, as informações apresentadas são para validar o DFMEA[5].

- Análise PFMEA[6]: Neste ponto, os setores de Manufatura (normalmente em conjunto com a equipe de Engenharia de Processos e/ou Melhoria Contínua) e Qualidade promovem a interação das premissas de Engenharia de Produto, verificando as boas práticas de projetos anteriores similares que auxiliem para minimizar impactos negativos que podem atrapalhar na condução deste processo. Atrelado a isso, são feitas as seguintes análises:

- Severidade: Para avaliar a severidade do processo de fabricação, observa-se os seguintes itens:

- Requisitos, que analisa os critérios para a avaliação e aprovação da qualidade;

- Modo de Falha Potencial, que identifica as falhas potenciais no produto;

- Severidade: Para avaliar a severidade do processo de fabricação, observa-se os seguintes itens:

- Efeitos potenciais da Falha, que mensura as consequências práticas da falha;

- Indicador Numérico, onde 1 representa a ausência do erro e 10 muito frequente.

- Ocorrência: Para avaliar a quantidade já ocorrida ou potencial para ocorrer, observa-se os seguintes itens:

- Causas Potenciais da Falha, que apontam a origem do problema;

- Controle-Prevenção, que propõem as soluções para o item anterior;

- Indicador Numérico, onde 1 representa a raridade da ocorrência e 10 muito frequente.

- Detecção: Para avaliar a quantidade já ocorrida ou potencial para ocorrer, observa-se os seguintes itens:

- Controle da Detecção, que define as estratégias para identificar a falha durante o processo;

- Indicador Numérico, onde 1 indica a fácil detecção e 10 muito difícil.

Para resultado eficiente desta ferramenta, é necessário realizar o produto destes três pilares: Severidade, Ocorrência e Detecção, ou seja, SOD.

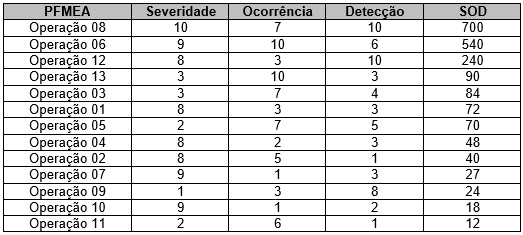

Vejamos como exemplo, após feito todo o mapeamento da análise PFMEA, foram obtidos os seguintes resultados:

Tabela 1 – SOD de um projeto/processo

Conforme tabela, as operações mais críticas são ranqueadas com o maior resultado da multiplicação entre Severidade, Ocorrência e Detecção. Vale ressaltar, como boa prática, além de avaliar o resultado do SOD, avaliar todos os itens onde a Severidade é 10, pois pode ser que ele não esteja nas primeiras posições do SOD, mas é um item de extrema relevância para o sucesso da execução do processo.

De posse destes dados, aplique as ações previstas para controle das prevenções, conforme itens b.ii e c.i respectivamente, monitore e retorne os dados do resultado da aplicação das ações para o PFMEA e monitore os resultados. O próximo passo é identificar o próximo maior SOD e aplicar novamente a metodologia desta ferramenta.

CONCLUSÃO

Realizar o FMEA somente para adequar as pendências de uma auditoria, não valerá a pena, pois não fará efeito nenhum. Empresas que realmente levam a sério o FMEA consegue atingir resultados surpreendentes, desde o início do projeto até a entrega ao cliente, com melhor qualidade, com menos retrabalhos e, consequentemente, com os custos previstos dentro do planejado.

REFERÊNCIA BIBLIOGRÁFICA

- SAKURADA, Eduardo Yuji. As técnicas de Análise do Modos de Falhas e seus Efeitos e Análise da Árvore de Falhas no desenvolvimento e na avaliação de produtos. Florianópolis: Eng. Mecânica/UFSC, (Dissertação de mestrado), 2001

- http://www.oaviao.com.br/textos_tecnicos/CGA.htm

- http://acertodecontas.blog.br/atualidades/airbus-da-tam-apresentou-defeito-no-reverso/

- http://www.mecanica-poliusp.org.br/05pesq/cont/pdf/712.pdf – Acessado em 18/09/2016

- http://blog.qualidadesimples.com.br/2016/04/18/pfmea-conheca-e-saiba-como-utiliza-lo/

[1] FMEA é uma técnica analítica utilizada por um engenheiro/time como uma maneira de garantir que, até a extensão possível, os modos potenciais de falha e suas causas/mecanismos associados tenham sido considerados e localizados. Na sua forma mais rigorosa, o FMEA é um sumário do conhecimento do engenheiro/time (incluindo uma análise de itens que poderiam falhar baseado na experiência e em assuntos passados) de como um produto ou processo é desenvolvido. Esta abordagem sistemática confronta e formaliza a disciplina mental que um engenheiro passa em qualquer processo de planejamento de manufatura (Ford Motor Company, 1997).

[2] Os concentradores utilizam o oxigênio já presente no ar e concentram-no, removendo os outros gases. São alimentados por eletricidade. Fonte (http://sbpt.org.br/espaco-saude-respiratoria-oxigenoterapia/)

[3] A mudança de direção e sentido dos gases de escapamento nos fornecerá uma tração contrária, auxiliando-nos na parada da aeronave na aterragem. A essa mudança de direção e sentido do fluxo dos gases damos o nome de REVERSÃO

[4] http://acertodecontas.blog.br/atualidades/airbus-da-tam-apresentou-defeito-no-reverso/

[5] DFMEA – (Design Failure Mode and Effect Analysis – Análise dos Efeitos e Modos de Falha para o Projeto), que oferece uma abordagem estruturada para prevenção de problemas relacionados ao projeto do produto, bem como as suas causas e seus efeitos (Fonte: http://www.mecanica-poliusp.org.br/05pesq/cont/pdf/712.pdf)

[6] É uma metodologia analítica, utilizada para garantir que problemas potenciais tenham sido percebidos durante toda a etapa de desenvolvimento do produto.

Sobre o Colunista: Elienay Marçal Fialho Fuly é Graduado em Engenharia de Produção, Especialista em Engenharia de Produção Enxuta / Melhoria Contínua, MBA em Administração de Projetos e MBA Executivo em Gestão de Negócios. Atualmente atua como Engenheiro de Processos Sênior no desenvolvimento e implementação de soluções em melhoria contínua de processos no setor automobilístico. Atua também como consultor de soluções em Engenharia de Processos e Melhoria Contínua desde 2014. Palestrante em temas de Redução de Custo, Engenharia de Planejamento, Engenharia de Produção e Melhoria Contínua. Autor de artigos e colunista sobre Gestão de Projetos com foco em Produção, Logística, Melhoria Contínua e áreas correlatas. Está presente na indústria desde 2005, atuando nos setores da indústria automotiva, mineração, caldeiraria, usinagem e construção civil. Possui experiências nas áreas de Gestão e Engenharia de Processos, Controle de Qualidade, PCP, Auditoria ISO 9001, Administração de Contratos e Diligenciamento. Lecionou em escola técnica as disciplinas de Matemática Aplicada e Tecnologia dos Materiais.

E-mail de contato: elienayfuly@gmail.com

Se você tem comentários, sugestões ou alguma dúvida que gostaria de esclarecer, aproveite o espaço a seguir.

Ainda não recebemos comentários. Seja o primeiro a deixar sua opinião.

Deixe uma resposta