Publicado em 29/10/2015

Resumo:

Produção e departamentos de fabricação:

- Calderaria / Usinagem leve e pesada / Montagem e testes, pintura e acabamento / Ferramentaria e áreas auxiliares;

- Organização dos Setores – Critérios de Trabalho. Medida da Eficiência e Produtividade;

- Influência dos Procedimentos e Conhecimentos Técnicos. Volumes de Produção. Metas a serem atingidas. Como eliminar atrasos. A Produção Flexível. Automação e Modernização de Equipamentos;

- Produção não Seriada em Indústrias não Mecânicas.

Considerações gerais:

Os departamentos de fabricação são a essência da produção, portanto os estudaremos com mais detalhes.

Pretendemos uma abordagem técnica-administrativa, ou seja, analisaremos alguns aspectos técnicos para melhor organizar setores como calderaria e montagem, ao mesmo tempo que citaremos as técnicas administrativas que se melhor apliquem.

Conforme foi visto ao avaliarmos os fatores chave, queremos unificar diversos princípios e conceitos, normalmente aceitos como produção em massa (seriada) e demonstrar sua aplicação na produção não seriada, ou seja, nas fases dela onde é aplicável, além de defendermos a aplicação dos sistemas de produção JIT, Qualidade Total (CQT) e Manutenção Preventiva Total (MPT), também chamados teoria Z, ou Fabricação Classe Universal (FCU). Deve-se administrar a produção de modo a concentrar as limitações físicas em oportunidades.

Pré-requisitos:

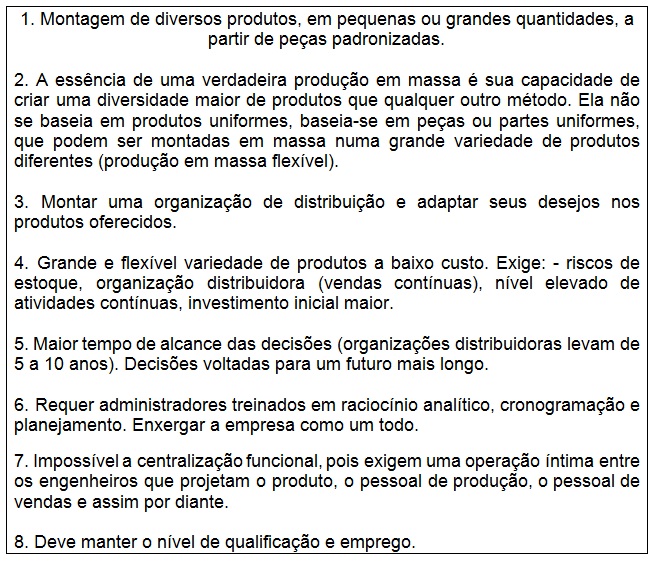

A essência de uma verdadeira produção em massa é a sua capacidade de criar uma diversidade maior de produtos que qualquer outro método idealizado pelo homem. Ela se baseia em partes uniformes que podem ser montadas em massa em uma grande variedade de produtos diferentes.

Como exemplo seja um grande fabricante de equipamentos agrícolas sob encomenda. Cada máquina é única e executa uma série única de operações. Não obstante cada uma de suas mais de setecentas máquinas é composta inteiramente de partes uniformes padronizados e padronizadas em massa.

A técnica específica para aplicação deste princípio é a análise sistemática de produtos a fim de se encontrar o modelo padrão por trás de suas multiplicidades. Então este modelo é de tal forma organizado que a menor quantidade possível de partes padronizadas, permita a montagem máxima de produtos. Em outras palavras, o ônus da diversidade é transferido da fabricação para a montagem.

Este princípio chama-se “produção em massa flexível”. Sempre que este princípio foi realmente posto em prática as reduções nos custos foram espetaculares, atingindo às vezes 50 ou 60 %, e sua aplicação não está restrita ao processo de produção em si.

Ao possibilitar que a empresa mantenha um estoque de peças e não de produtos completos, também permite que reduza seus custos e melhore a assistência ao consumidor.

Em outras palavras, uma produção contínua de coisas uniformes, sem interrupções causadas por um fluxo irregular de pedidos do cliente ou pela necessidade de mudar ferramentas e modelos, conseguindo isto através da produção de peças padronizadas.

À uniformidade na fabricação soma-se a diversidade na montagem.

Sua aplicação, não é, contudo simples, envolve ciclos longos (6 a 18 meses) e integração total, vendas marketing, engenharia, produção, pois precisará resolver diversos obstáculos típicos da produção não seriada ou por encomenda.

- Princípio Básico – Organização em Fases Homogêneas (Em cada fase o trabalho deve ser realizado sem interrupção)

- Cada elemento sabe tudo o que deve ser feito dentro de sua fase ou estágio (é somente dele)

- Tarefa Básica – conseguir o pedido

- Custos de produção elevados – grande flexibilidade

- Tempo de alcance das decisões curtos, peq. Pessoal de alto calibre em função técnica

- Administração centraliza na cúpula

Introduzindo as vantagens da produção em massa:

Produção repetitiva x Produção intermitente:

A produção intermitente tem uma limitação no tamanho da oficina, pois perde eficiência ao aumentar em tamanho devido a variedade dos fluxos. A solução, portanto, é manter o maior número possível de fluxos contínuos. Empresas sob encomenda como moinhos de grãos, processadores de alimentos, confecções de roupas e outros, trabalham um período de tempo com um tamanho, estilo, modelo ou formulação química, depois param para uma modificação completa para fabricar um outro.

Para corrigir fluxos imperfeitos, um bom conjunto de técnicas são JIT, CQT e MPT.

Princípio JIT:

Quanto menor o tamanho do lote melhor. Fabricantes de carros, tratores e motocicletas que têm aplicado este princípio, possuem tamanhos de lotes reduzidos até mesmo a uma unidade.

Isto permite produzir algumas unidades de cada modelo todo dia.

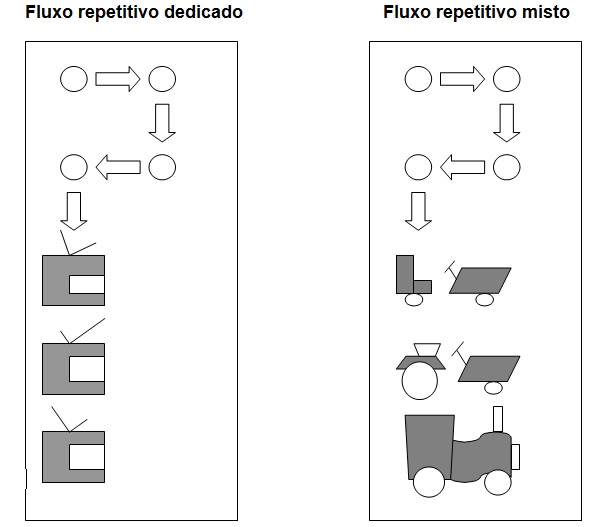

Na produção em massa tradicional ou linha de montagem dedicada, um só modelo constitui volume suficiente para manter o fluxo da produção. Exemplo das fábricas de rádio, TV, videocassetes e computadores pessoais.

Nas indústrias de carros, tratores e motos optou-se pela montagem repetitiva mista, onde, com lotes pequenos, pode-se mudar o modelo após cada unidade produzida.

A fabricação é flexível e ajuda vendas a manter seu ritmo de pedidos, frente a todas variações possíveis e não previsíveis do mercado.

Células por famílias repetitivas

Algumas fábricas parecem condenadas a ter longos prazos de execução. Produtos de máquinas operatrizes, centenas de tipos de componentes industriais e motor e bombas levam semanas ou meses para produzir algo.

O problema é que estes fabricantes são oficinas de serviços intermitentes com grande variedade e pequeno volume.

Poderão haver 10.000 ordens de fabricação abertas (com 5.000 ou 10.000 peças diferentes) e ninguém sabe quantas haverá amanhã.

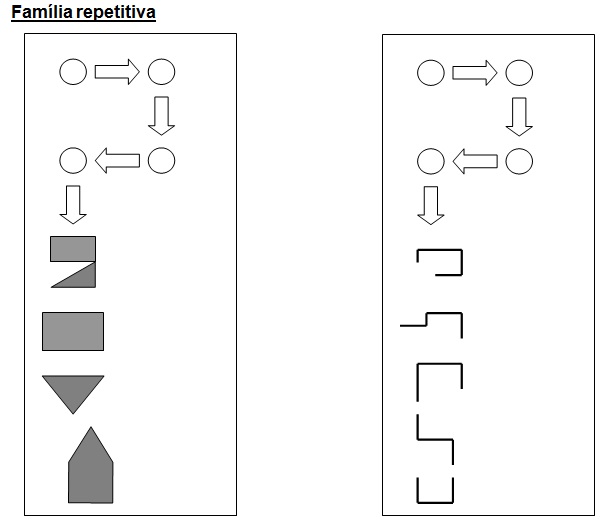

Qual é a resposta? É necessário dividir os milhares de componentes em famílias. Famílias de produção, não famílias de marketing.

Uma família de produção é um grupo de componentes que segue aproximadamente o mesmo caminho de fluxo.

Agrupando as máquinas necessárias a este fluxo teremos uma “célula de fabricação”, com menos equipamentos de manuseio e, em geral maior produção. As peças da família devem possuir similaridade em tempos de preparo, tempos de ciclos, requisitos de ferramentas, dispositivos e inspeção.

As células produzem continuamente a mesma família de componentes. Em seguida, encontre outra família e mude as máquinas e equipamentos criando uma célula 2. Alguns engenheiros chamam esta abordagem de “Tecnologia de Grupo” ou “Fabricação Célular”.

Não perca tempo, compre agora o e-Book de Gerência de Produção Empresas de Produção não Seriada. Clique aqui.

Sobre o Colunista: Douglas Garcia Alves, Graduado em Engenharia Mecânica – UFMG-BH e Especialização em Administração de Empresas. Especialista nas áreas de engenharia automotiva, projetos industriais e implantação de obras. Possui mais de 30 anos atuando em diversas segmentos da engenharia. Trabalhou na FORD DO BRASIL como Engenheiro de projetos na IBM DO BRASIL e na BENDIX DO BRASIL e empresas de projetos industriais..

E-mail de contato: engeplandga@gmail.com

Se você tem comentários, sugestões ou alguma dúvida que gostaria de esclarecer, aproveite o espaço a seguir.

Ainda não recebemos comentários. Seja o primeiro a deixar sua opinião.

Deixe uma resposta