Publicado em 21/07/2016

Resumo

Este é o primeiro artigo, de uma série de 8, com ênfase nos desperdícios apontados pelo Lean[1], os quais desperdiçam os diversos recursos que a empresa tem: dinheiro, matéria-prima, tempo e sem dúvida, o mais importante, pessoas. O objetivo deste artigo é apresentar como a movimentação desnecessária para realizar uma tarefa é proveniente de um projeto que não teve uma mentalidade Lean para a redução de desperdícios. Ao final, espera-se aguçar ao leitor uma ótica mais apurada quanto ás melhores práticas a serem exercitadas no dia a dia do desenvolvimento de soluções para os diversos desafios que a Engenharia enfrenta em gestão destes tipos de projetos.

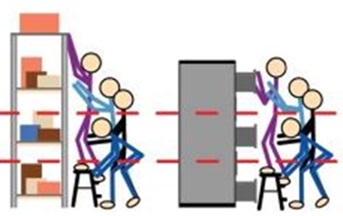

Figura 1 – Atividades fora da Golden Zone

Introdução

É possível ter desperdício em um projeto, fábrica, indústria, empresa, em qualquer local que seja e ter total controle sobre os mesmos? Claro que sim! Existe uma máxima que diz que “Não se gerencia o que não se mede”[2]. Ter desperdícios é algo que inevitavelmente acontece em algum momento dentro das organizações. O problema é acostumar com este tipo de desperdício e ao longo do tempo ser considerado como algo comum, ao invés de “câncer”, pois fatalmente este desperdício definhará toda a organização e proliferará como uma metástase[3] sobre os outros setores, processos, etc.

Segundo estudos realizados por IKEDA E OLIVEIRA (2005)[4] a partir da bibliografia de KOTLER (2000), o valor que é percebido pelo cliente é o somatório de experiências e custos, onde é percebido de forma tangível ou pelas próprias experiências que é proporcionado.

“Valor entregue ao cliente é a diferença entre o valor total para o cliente e o custo total para o cliente. O valor total para o cliente é o conjunto de benefícios que os clientes esperam de um determinado produto ou serviço. O custo total é o conjunto de custos em que os consumidores esperam incorrer para avaliar, obter, utilizar e descartar um produto ou serviço”. KOTLER (2000). Fonte: http://www.seer.ufrgs.br

Se o que o cliente final pago é o que realmente gera valor para suas emoções, experiências e necessidades, logo não estará disposto a pagar o que não gera valor para. Sendo assim, tudo que não gera valor para o produto ou serviço para o cliente final é desperdício.

Para identificar estes tipos de desperdícios, vale basear-se na metodologia VSM[5] (Mapeamento de Fluxo de Valor), que busca minimizar o NVAA, ou seja, busca eliminar as atividades que não agregam valor dentro do processo de fabricação ou prestação de serviço. Muda, mura e muri são ferramentas complementares que auxiliam nas identificações das perdas. Entendendo um pouco melhor estas expressões, elas assim se conceituam:

“Muda é qualquer atividade de um processo produtivo ou administrativo que não agrega valor ao cliente, ou seja, um desperdício. Existem dois tipos de Muda: tarefas que não agregam valor e são desnecessárias – devem ser eliminadas; tarefas que não agregam valor e são necessárias – devem ser reduzidas.

Mura é qualquer variação percebida no processo e que gera dificuldades de controle. […] A existência da Mura em um determinado processo pode indicar desbalanceamento ou falta de padronização.

Muri significa sobrecarga. Para as pessoas, sobrecarga física ou mental. Para as máquinas, exigir que elas façam mais do que são capazes de produzir.” (http://www.nortegubisian.com.br/)

O grande cerne da questão é ter meios de controlar estes desperdícios e propor ações (projetos) que possam minimizá-los e até mesmo erradicá-los do ambiente onde é feita a transformação deste produto ou serviço.

Desenvolvimento

As empresas sempre estão em extrema expansão para melhoria de seus processos, sejam elas de serviços, indústria de transformação, etc. Comumente, são contratados parceiros para auxiliarem no desenvolvimento de um novo método de trabalho, equipamento, ferramenta, máquina para atingir um objetivo proposto, etc.

Imagine em uma linha de montagem, independente qual seja o produto, onde é solicitada uma empresa para desenvolver um equipamento para atender uma nova demanda que este cliente precisa dispor para o mercado. Se o resultado final é uma atividade onde o operador necessita deslocar com muita freqüência ou fazer movimentos que não estão fazendo parte da transformação do produto, então isto acarreta em NVAA. Pensando em serviços, se a informação para a condução da prestação do serviço fica na espera por uma aprovação por um tempo, independente da sua duração, ou é necessário digitar uma série de dados para retransmitir uma informação, logo acarreta em NVAA.

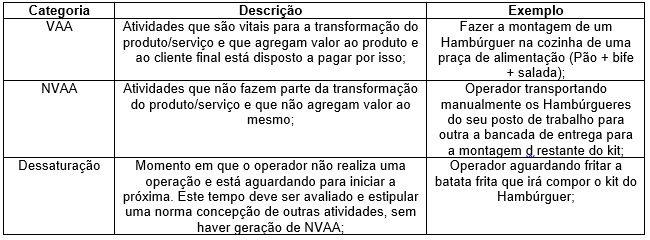

Figura 2 – Atividades que não agregam valor

Com objetivo de tornar os processos mais enxutos e mais eficientes, o desenvolvimento destes devem ser feitos com o pensamento Lean, que auxilia na eliminação de atividades que não agregam valor, nos desperdícios, que por diversas vezes é questionado ao invés de ser tratado, na primaverização das atividades que eram realizadas e não apenas criar meios redundantes, ou seja, voltar a condição de base do que foi proposta para a operação ou serviço.

A regra básica para ter uma melhor visão da operação, assim é apresentada no quadro abaixo:

Se o operador precisa deslocar com muita freqüência ou movimentar os braços e pernas para alcançar algo, por mais que isto não implica em andar, está fora da Golden Zone[1]. Pensar sempre na Golden Zone é permitir que o operador faça o mínimo de movimentos possíveis, desde movimentos com os membros superiores e inferiores e até mesmo no ato de necessitar raciocinar para uma atividade que muitas das vezes pode ser mais objetiva. Quanto mais braçal for a atividade, mais ergonômico e mais voltado para a Golden Zone o projeto deve ser elaborado e executado.

Figura 3 – Atividades dentro da Golden Zone

Realizar uma boa e correta análise e aplicação do Muda, Mura e Muri implica em:

- Analisar se o que se está realizando elimina ao máximo a quantidade de movimentos desnecessários para a operação;

- Analisar se está de acordo com os padrões estabelecidos, pois a falta de padronização é um dos tipos de desperdícios que mais comprometem o resultado de qualquer organização;

- Analisar os esforços ergonômicos das atividades desenvolvidas, pois os altos níveis de fadiga corporal geram tempo para recuperação do esforço exigido, e este tempo de recuperação não agrega valor.

Em quase sua totalidade, a melhor saída é pensar: Qual é o fim desta atividade ou do produto? Não adiantar projetar um fluxo, processo ou equipamento que atenda os olhos de quem pede se na verdade não ir in loco e verificar qual é a real necessidade de que este projeto necessariamente precisa satisfazer. A melhor saída é aumentar o que agrega valor ao seu produto, serviço ou projeto, reduzir a dessaturação e erradicar o NVAA, sempre pensando na função principal do produto, serviço ou projeto.

Conclusão

Desenvolver projetos, equipamentos, dispositivos ou “soluções” sem realmente conhecer a necessidade do cliente pode culminar oferecer desperdício, ao invés de solução. Um passo a mais, um segundo a mais, um metro a mais, tudo isso pode até não trazer muita importância numa análise primária do que se observa, mas ao final, gerará uma ineficiência que não trará retorno, pois são estas pequenas ineficiências que o cliente final não está disposto a pagar. E se ele não pagar, quem vai comprar o seu produto, serviço ou projeto? Pense Lean!

Referência Bibliográfica

- http://www.administradores.com.br/frases/william-edwards-deming/

- http://www.lean.org.br/comunidade/artigos/pdf/artigo_250.pdf

- http://www.seer.ufrgs.br/index.php/read/article/view/40685/25877

- http://www.oncoguia.org.br/conteudo/entenda-o-que-e-cancer-metastatico/3186/357/

- http://www.nortegubisian.com.br

- http://www.4lean.net/cms/index.php?option=com_content&view=article&id=70&Itemid=&lang=pt

Notas:

[1] A Golden Zone é a área nobre para ter os materiais e ferramentas para executar as tarefas. Para reduzir o desperdício e melhorar a ergonomia deve-se privilegiar esta zona de trabalho.

[1] Lean é uma filosofia de gestão inspirada em práticas e resultados do Sistema Toyota. Trata-se de um corpo de conhecimento cuja essência é a capacidade de eliminar desperdícios continuamente e resolver problemas de maneira sistemática

[2] Não se gerencia o que não se mede, não se mede o que não se define, não se define o que não se entende, e não há sucesso no que não se gerencia. (William Edwards Deming)

[3] Tumor metastático é aquele que se espalhou a partir do lugar onde se iniciou para outro local do corpo.

[4] O conceito de valor para o cliente: Definições e implicações gerenciais em Marketing

(Fonte: http://www.seer.ufrgs.br/index.php/read/article/view/40685/25877)

[5] Value Stream Mapping (Fonte: http://www.lean.org.br/workshop/25/mapeamento-do-fluxo-de-valor.aspx)

Sobre o Colunista: Elienay Marçal Fialho Fuly é Graduado em Engenharia de Produção, Especialista em Engenharia de Produção Enxuta / Melhoria Contínua, MBA em Administração de Projetos e MBA Executivo em Gestão de Negócios. Atualmente atua como Engenheiro de Processos Sênior no desenvolvimento e implementação de soluções em melhoria contínua de processos no setor automobilístico. Atua também como consultor de soluções em Engenharia de Processos e Melhoria Contínua desde 2014. Palestrante em temas de Redução de Custo, Engenharia de Planejamento, Engenharia de Produção e Melhoria Contínua. Autor de artigos e colunista sobre Gestão de Projetos com foco em Produção, Logística, Melhoria Contínua e áreas correlatas. Está presente na indústria desde 2005, atuando nos setores da indústria automotiva, mineração, caldeiraria, usinagem e construção civil. Possui experiências nas áreas de Gestão e Engenharia de Processos, Controle de Qualidade, PCP, Auditoria ISO 9001, Administração de Contratos e Diligenciamento. Lecionou em escola técnica as disciplinas de Matemática Aplicada e Tecnologia dos Materiais.

E-mail de contato: elienayfuly@gmail.com

Se você tem comentários, sugestões ou alguma dúvida que gostaria de esclarecer, aproveite o espaço a seguir.

Ainda não recebemos comentários. Seja o primeiro a deixar sua opinião.

Deixe uma resposta