Publicado em 03/04/2017

RESUMO

Este é o terceiro artigo, de uma série de 8[1], com ênfase nos desperdícios apontados pelo Lean[2], os quais desperdiçam os diversos recursos que a empresa tem: dinheiro, matéria-prima, tempo e sem dúvida, o mais importante, pessoas. O objetivo deste artigo é apresentar como o transporte de materiais pode ser maléfico para o processo de transformação de um produto. Ao final, espera-se aguçar ao leitor um entendimento sobre os impactos que o transporte pode gerar nas empresas e organizações.

INTRODUÇÃO

A cada dia que passa, a evolução e a inovação, alinhadas com a tecnologia, aceleram a passos largos para o novo. No início, a manifestação da comunicação se dava a partir de gestos, posturas e meios de transmitir sons para transmitir uma ideia ou necessidade de comunicação. Atualmente, com o advento da tecnologia, uma videoconferência pode ser assistida e debatida entre dois pontos extremos do planeta em apenas milésimos de segundo. Infelizmente, este conceito de “teletransporte” ainda não é possível realizar a movimentação de materiais de uma ponta à outra de uma fábrica. Sendo assim, o transporte ainda se faz necessário no processo de transformação de um produto ou serviço. Entretanto, transportar materiais é considerado como perda, pois este processo não agrega valor.

DESENVOLVIMENTO

Conforme os 7 desperdícios do Lean[3], o transporte é um dos grandes vilões dos desperdícios. Sua utilização é necessária para a transformação do produto ou serviço, mas se mal planejada, trará mais prejuízo do que lucro.

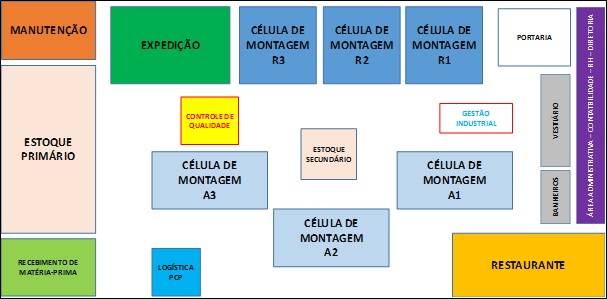

Em um exemplo de uma empresa fictícia de confecção de uniformes profissionais, dispõem o seguinte layout atua de sua fábrica:

Figura 1 – Layout Industrial – Empresa de Confecção de Uniforme Profissionais

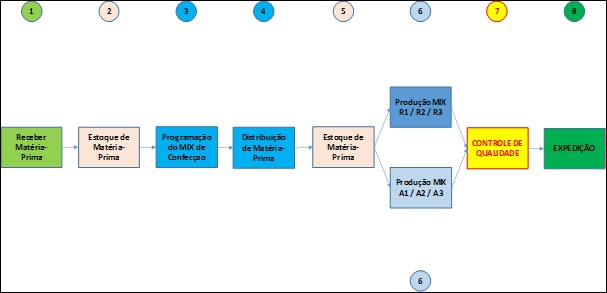

O fluxo que é orientada a produção desde o Recebimento da Matéria-Prima à Expedição é disposto da seguinte forma:

Figura 2 – Fluxograma – Empresa de Confecção de Uniforme Profissionais

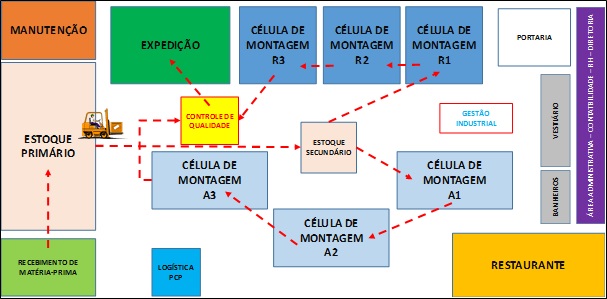

Um novo gerente industrial foi contratado para gerir toda a produção e áreas de apoio desta empresa. Ao observar o excesso de transporte interno, o gerente pode mapeou o seguinte cenário de movimentação excessiva de transporte de materiais dentro da fábrica:

Figura 3 – Spaghetti Chart Inicial – Empresa de Confecção de Uniforme Profissionais

De acordo com o mapeamento anterior, os números que foram obtidos foram bastante insatisfatórios para todos os setores, pois todos eram impactados pelo excesso de transporte, assim como:

- Alto índice de refugo de matéria-prima por excesso de transporte, antes mesmo de chegar ao à produção para confecção;

- Alto índice de reclamação entre empilhadeiras transitando em conjunto com a área de pedestre, resultando em possíveis acidentes;

- Alto custo com o aluguel de empilhadeiras;

- Alto custo com combustível que alimenta as empilhadeiras;

- Alto índice de retrabalho devido o transporte de material entre processo, danificando e gerando constante retrabalhos.

De acordo com a premissas que o Lean Manufacturing aborda referente aos tipos de desperdícios, dentre eles o Transporte, é sabido que resulta na movimentação de materiais mais que o necessário. Saliente ainda que as equipes de trabalho e as equipes de suporte devem estar próximas umas das outras, inclusive os postos de trabalho, quando é possível promover uma reestruturação do layout.

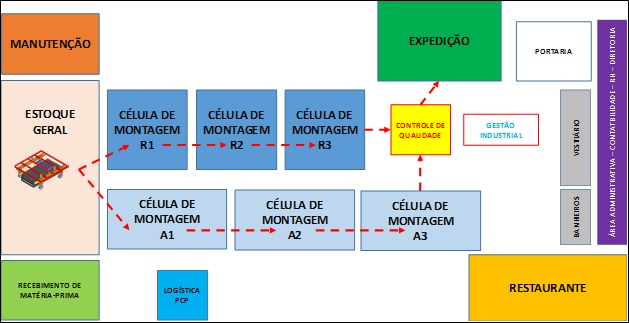

De posse do mapeamento anterior, o gerente industrial desenvolveu, em conjunto com as áreas de apoio, um plano de restruturação de layout para melhor fluxo e atendimento às necessidades da empresa.

Dentre as diversas ações de melhoria, segue abaixo as mais expressivas:

- Start das Linhas de confecção à partir do estoque, eliminando a necessidade do Estoque Secundário;

- Adoção de Transporte AGV[4];

- Movimentação de Matéria-Prima realizada por transportador AGV, minimizando a frequência de incidentes por colisão entre pessoas e empilhadeiras;

- Materiais em processo ficam dispostas nas bandejas dos próprios transportadores de AGV, minimizando a movimentação desnecessária entre processos e postos de trabalho;

- Eliminar empilhadeiras nas mesmas áreas de circulação de pessoas e funcionários.

Figura 4 – Spaghetti Chart Final – Empresa de Confecção de Uniforme Profissionais

Com estas ações implementadas, a empresa pode perceber as seguintes melhoras de resultados:

- Redução de custos com alugueis de empilhadeiras;

- Redução com o custo de combustíveis para empilhadeiras;

- Redução do índice de acidentes entre pessoas e empilhadeiras;

- Redução do Refugo de Matéria-Prima;

- Redução da movimentação entre pessoas para transportar material em processo de uma célula de trabalho para a outro;

- Ganho de área para expandir produção com novas células ou novos tipos de negócios;

- Entre outros.

CONCLUSÃO

Em muitos casos, existem alguns tipos de desperdícios que são difíceis de serem erradicados de um processo de produção ou prestação de serviço. Mas eles podem ser reduzidos a ponto de promoverem mudança de cultura em relação ao que se praticava anteriormente. A expressão “desperdício zero” pode ser considerada uma utopia, mas o seu objetivo é explorar ao máximo as possibilidades para minimizar todos e quaisquer tipos de desperdícios.

REFERÊNCIA BIBLIOGRÁFICA

http://www.lean.org.br/comunidade/artigos/pdf/artigo_250.pdf

http://www.aedb.br/wp-content/uploads/2015/05/104157.pdf

http://www.infoescola.com/historia/historia-da-comunicacao-humana

http://brasilescola.uol.com.br/historiag/a-arte-rupestre.htm

Notas:

[1] Veja os demais artigos no Portal PMKB. Acesse: https://pmkb.com.br/tag/elienay-fuly/

[2] Lean é uma filosofia de gestão inspirada em práticas e resultados do Sistema Toyota. Trata-se de um corpo de conhecimento cuja essência é a capacidade de eliminar desperdícios continuamente e resolver problemas de maneira sistemática.

[3] http://www.lean.org.br/vocabulario.aspx

[4] Os Carrinhos Industriais Motorizados AGV movimentam-se em um circuito de cabo embutido no piso de onde cada um coleta as informações e percursos a serem seguidos.

Sobre o Colunista:

Elienay Marçal Fialho Fuly é Graduado em Engenharia de Produção, Especialista em Engenharia de Produção Enxuta / Melhoria Contínua, MBA em Administração de Projetos e MBA Executivo em Gestão de Negócios. Atualmente atua como Engenheiro de Processos Sênior no desenvolvimento e implementação de soluções em melhoria contínua de processos no setor automobilístico. Atua também como consultor de soluções em Engenharia de Processos e Melhoria Contínua desde 2014. Palestrante em temas de Redução de Custo, Engenharia de Planejamento, Engenharia de Produção e Melhoria Contínua. Autor de artigos e colunista sobre Gestão de Projetos com foco em Produção, Logística, Melhoria Contínua e áreas correlatas. Está presente na indústria desde 2005, atuando nos setores da indústria automotiva, mineração, caldeiraria, usinagem e construção civil. Possui experiências nas áreas de Gestão e Engenharia de Processos, Controle de Qualidade, PCP, Auditoria ISO 9001, Administração de Contratos e Diligenciamento. Lecionou em escola técnica as disciplinas de Matemática Aplicada e Tecnologia dos Materiais. E-mail de contato: elienayfuly@gmail.com

Se você tem comentários, sugestões ou alguma dúvida que gostaria de esclarecer, aproveite o espaço a seguir.

Diante do atual cenário a qual estamos inseridos, onde as empresas precisam se reinventar a cada dia, para incitar a sua competividade de mercado, uma boa gestão de estoque se torna primordial para alcançar os objetivos almejados.

No meu ponto de vista, o transporte interno de matéria-prima “sempre” causará prejuízo à empresa, uma vez que em nenhum momento trará valor ao bem ou serviço praticante, o que se diverge em partes, da opinião exposta pelo autor.

Como aliado, a evolução tecnológica trará muitos benefícios se bem planejado a sua inserção no negócio, uma vez que em paralelo requer-se altos investimentos, podendo assim comprometer os resultados da empresa se mal conduzido.

Creio que o layout proposto pelo autor, seja uma grande evolutiva para este processo produtivo, já que trará: otimização de espaço; redução na perca de mão-de-obra por acidentes; retorno financeiro a longo prazo atrelado à automatização/potencialização do processo e consequentemente maior produtividade; e por fim desperdícios com refugo de matéria-prima, bem este, de suma importância para a empresa.

Rogério Lopes – UNA Sete Lagoas _ RA 91710202