Publicado em 17/06/2016

Resumo

Este artigo descreve a importância da manutenção na gestão de ativos da empresa, efetuar controles registrando anormalidades e ocorrências com as maquinas, obtidos a partir de adoção de indicadores de medição que geram valores e registros estatísticos sobre a efetividade dos processos de manutenção visando à melhora da eficiência e redução de impactos na atividade industrial e criando parâmetros para que estes processos sejam realizados de maneira eficiente e de maneira continua ao longo da vida útil de um conjunto industrial.

Introdução

Este artigo tem como objetivo a difusão e compreensão plena dos índices de manutenção voltados ao aprendizado acadêmico e prático da disciplina gestão de manutenção, em especial a aplicação e aos resultados obtidos com a adoção dos índices de manutenção.

Os bens patrimoniais ou ativos de produção existem para que deles a organização se utilize. Para isso e necessário que os bens sejam conservados em estado de uso, de forma confiável com menor custo possível.

Segundo a Associação Brasileira de Normas Técnicas, ABNT, manutenção é: “combinação de todas as ações técnicas e administrativas, incluindo as de supervisão, destinadas a manter ou recolocar um item em estado no qual possa desempenhar uma função requerida.”

A manutenção é importante dentro de qualquer projeto ou empresa. A grande maioria das empresas que buscam melhorar seu desempenho e reduzir falhas encontra na manutenção uma forma eficaz de melhorar processos e diminuir custos.

As falhas são decorrentes do desgaste natural ou forçado de um sistema. Sendo assim, no mínimo, qualquer sistema organizado, exposto à ação do tempo, irá se deteriorar. O objetivo da manutenção é assegurar que esta deterioração não ultrapasse o limite no qual o ativo deixa de desempenhar suas funções satisfatoriamente. (Norma SAE JA, 2012)

Para controlar os processos é preciso conhecer os indicadores. Indicadores são medidas ou dados numéricos estabelecidos sobre os processos que queremos controlar. Esses indicadores são dados chave para a tomada de decisão.

Desenvolvimento

Quando tratamos de atividade industrial ou de extração, há necessidade de estabelecer critérios e procedimentos para a realização de manutenção, é de vital importância para o funcionamento das atividades aos quais o conjunto operacional se dedica.

Figura 1 – Manutenção industrial

Fonte – Portal Jornal Cana

Figura 2 – Manutenção em correia transportadora

Fonte – Technoservice

Estes critérios são fundamentais para ações de planejamento e execuções de manutenções independentes da escala da manutenção a serem realizados estes critérios são definidos a partir dos índices de manutenção.

A divisão destes índices de manutenção é feita de maneira sistemática e visa à otimização do tempo de parada e mitigação dos impactos causados a escala de produtividade do conjunto operacional envolvido.

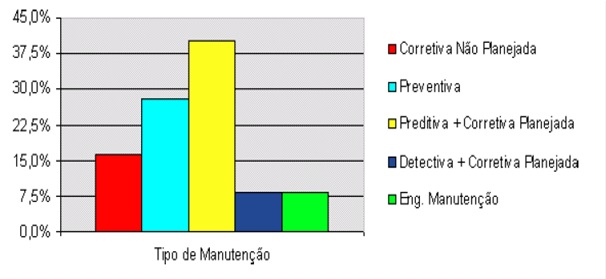

A sistematização dos procedimentos subdivide as manutenções em corretiva, preventiva, preditiva, detectiva e engenharia de manutenção, estas subdivisões são tratadas em percentuais de execução de acordo com o planejamento da empresa, e levando em conta os incidentes que ocorrem fora do planejamento tais como podemos demonstrar todas as ocorrências através do gráfico abaixo.

Figura 3 – Tipo de Manutenção

Fonte – Professor Júlio Nascif

Figura 4 – Manutenção corretiva após oxidação

Fonte – Professor Júlio Nascif

Exemplos que podem ser citados são:

- Paradas de equipamento causadas por falhas não previstas;

- Total de gastos com paradas imprevista;

Dentro do planejamento de manutenção inúmeros itens utilizados de maneira global se aplicam a atividade industrial e são uma referência sólida e universal para as atividades de manutenção.

- Resultados particulares em Preventiva, Preditiva, Detectiva e Engenharia de Manutenção;

- Total horas paradas por intervenção da Preventiva;

- Cumprimento dos planos de manutenção preventiva e preditiva;

Em complemento a estes referencias existem parâmetros secundários de manutenção que são adotados por algumas empresas e que também são referenciados de modo global.

- Estoque de Materiais e Política de Sobressalentes subdivido em:

– Giro de estoque;

– Itens nativos ou de aquisição simplificada;

– Controle de qualidade e atualização dos estoques;

– Confiabilidade dos estoques;

– Analise de custo e viabilidade financeira de manutenção;

Levando em conta as medidas tratadas como globais a execução de qualquer procedimento de manutenção devemos ter como peça chave da operação as atividades que antecedem os procedimentos que nada mais são do que o planejamento final das atividades planejadas, que embora seja uma escrita semelhante tem uma grande diferença no resultado final dos trabalhos. Este ultimo planejamento deve levar em conta os seguintes fatores.

– Condições climáticas no dia da manutenção;

– Disponibilidade de fornecedores de itens de ação vital em caráter de emergência;

– Calculo de mão de obra homem hora para a realização dos trabalhos;

– Divisão das tarefas e continuidade das tarefas em caso de falha funcional;

– Tempo de trabalho efetivo entre as manutenções;

– Cumprimento da programação de trabalho dentro dos conceitos pré-estabelecidos no planejamento;

– Plano de segurança em manutenção;

– Plano emergencial em caso de acidente de trabalho;

– Revisão dos cálculos e custos previstos ao termino do procedimento;

Após a realização da manutenção existe uma etapa importante relativa ao processo que é a analise dos resultados das manutenções, esta analise permite uma continua melhora na realização de procedimentos futuros, os resultados desta analise são dispostos e armazenado sem um tronco de sistematização que passa a armazenar estas informações.

O banco de dados de manutenção é conjunto de informações referente á manutenção, ao seu pessoal, aos eventos e ocorrências com as máquinas, seu cadastramento e seus códigos, podendo ser informatizado ou não.

A finalidade de banco de dados computadorizado de equipamentos existentes em uma unidade (seja predial, industrial ou qualquer outra) é proporcionar um acesso mais rápido e sistemático às características e eventos relacionados com determinada máquina, item, sistema ou unidade. (Dicionário de termos de manutenção, confiabilidade e qualidade, Gil Branco Filho, pág. 10).

Os indicadores são dados ou informações numéricas que quantificam as entradas (recursos ou insumos), saídas (produtos) e o desempenho de processos, produtos e da organização como um todo. Os indicadores são utilizados para acompanhar e melhorar os resultados ao longo do tempo e podem ser classificados em: simples (decorrentes de uma única medição) ou compostos; diretos ou indiretos em relação às características da medida; específicos (atividades ou processos específicos) ou globais (resultados pretendidos pela organização); e direcionadores (drivers) ou resultantes (out comes).

As informações registradas têm que ser de confiança, pois são muito importantes para que a gerencia de manutenção tome decisões. A empresa devera documentar toda e qualquer informação relacionada a manutenção, registrar a experiência passada de forma que possibilite estudos estatísticos válidos como elementos de tomada de decisão.

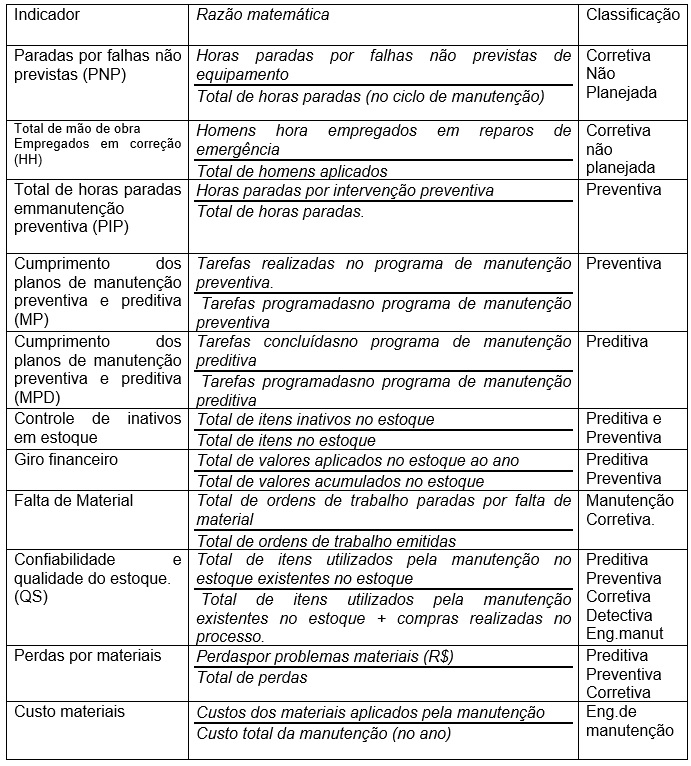

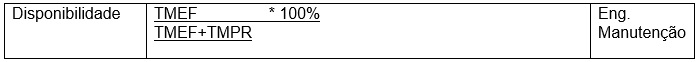

Logo abaixo está uma tabela com os principais índices de manutenção adotados mundialmente na realização de diversos tipos de manutenções e planejamentos de otimizações industriais.

Em geral estes dados são alimentados com a adoção de parâmetros de razão matemática descritos na tabela abaixo.

Estes são os principais indicadores de manutenção tratados como plataforma global, no entanto cabe ressaltar que o segredo do sucesso na adoção destes indicadores parte da constituição de uma análise estatística que e realizada após procedimento de manutenção até o término do ciclo de manutenção que necessite de uma nova parada.

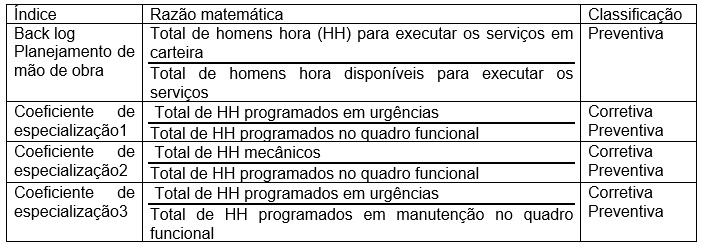

Esta analise envolve as adoções de índices secundários no processo, mas que são um refinamento dos índices de manutenção adotados de maneira global, pois se encaixam em todos os processos.

Além dos coeficientes relacionados à eficiência do quadro funcional frente à atividade de manutenção existe um coeficiente geral que engloba toda a mão de obre empregada em uma manutenção.

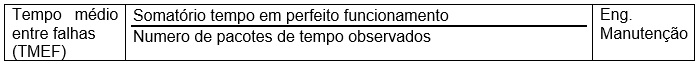

Com base nos resultados dos coeficientes globais de eficiência de mão de obra podemos adotar medidas de programação de manutenção levando em conta o intervalo entre os reparos, este intervalo e fracionado em ciclos de tempo que permite trabalhar com pacotes de horas direcionados a cada item do conjunto mecânico.

Com os resultados do tempo médios entre falhas pode ser feito um estudo sobre a eficiência da mão de obra empregada em relação à produtividade empregada, ao tempo médio gasto para a realização do reparo que este descrito na próxima tabela.

Uma vez que a engenharia tem disponíveis as razões matemáticas pertinentes ao tempo médio entre falhas e ao tempo médio de reparo é possível calcular com grande precisão a Disponibilidade do conjunto industrial de maneira integrada, ou de maneira unitária, pois os coeficientes são obtidos de forma independente.

A disponibilidade e o produto final do processo de manutenção, ela representa a capacidade real de produção de uma indústria, e deve ser trabalhada de forma seria e competente para que a partir dos seus resultados seja calculada a capacidade de trabalho e um parque industrial.

Depois de calculada a disponibilidade de trabalho devemos trabalhar com um coeficiente de segurança para a realização de cálculos contratações e compromissos que envolvem o total de horas trabalhadas de uma indústria devido a fatores que em outras localidades são tratados como eventuais, mas que no Brasil e nos países em desenvolvimento tem que ser considerados com a mesma relevância dos demais índices são eles:

O coeficiente de retrabalho e um custo direto que e aplicado diretamente à manutenção deve ser evitado, pois interfere diretamente no orçamento planejado das manutenções, contudo não e o mais grave quando o assunto são adversidades ou falhas, o principal ponto de atenção é o tempo de parada do parque industrial em relação à realização do retrabalho, este tempo vai desde a identificação da falha na manutenção, até o termino e restabelecimento da disponibilidade direta do equipamento.

Este período de parada interfere diretamente na produtividade, nos lucros, nos custos e no sucesso da manutenção.

Pode ser compensado se for mensurado e analisado com o objetivo de estender ou compensar os períodos de parada para que não prejudique produtividade da empresa este cálculo e feito como indicie tabelado abaixo.

A adoção destes coeficientes requer algumas atenções globais que acompanham os índices de manutenção e atenções secundárias voltadas para uma interiorização do projeto de acordo com a disponibilidade de cada empresa sendo de fundamental importância à observação dos quesitos.

Área de execução da manutenção: Ambiente onde realizamos a manutenção (armazém, pátio, mina, lago).

Logística: Realização de estudo logístico prévio, vinculado ao estoque de produtos de manutenção de modo que haja um plano de ação caso seja necessária à realização de um retrabalho.

Ciclo de insumos: Deve ser observados se as totalidades dos itens empregados na manutenção estão disponíveis para a realização do procedimento, para evitar uma interrupção do mesmo por falta de material.

Conferência de insumos: Elaboração de relatórios de peças e insumos disponíveis mediante a realização de conferencia física (estoque real).

Analise de importação: Em caso de importação de insumos, verificar junto a cadeia logística os prazos pertinentes ao processo de importação e os custos secundários ao processo.

Treinamento: Procurar desenvolver um programa de treinamento funcional especifico para a manutenção podendo este ser teórico, mas preferencialmente pratico, para evitara realização de retrabalho por falha humana.

Plano de gestão administrativa e recursos humanos: Durante o planejamento da manutenção realizar uma consulta detalhada aos setores responsáveis pela segurança predial, segurança do trabalho, departamento médico e, comissão interna de prevenção de acidentes (cipa), com objetivo de sincronizar as alterações da rotina da empresa ao procedimento de manutenção e garantir a segurança do quadro funcional e de terceiros durante o processo.

Plano de gestão securitária: É de fundamental importância informar a companhia seguradora da indústria a realização de manutenções de grande montana estrutura da empresa, e caso não esteja coberto pela apólice de property (seguro de propriedade) realizar averbação complementar para os quesitos que podem gerar perdas a empresa, tais como: incêndio, descarga elétrica, explosão, dano elétrico, queda de equipamento, acidentes pessoais, e cobertura de transporte multimodal.

Planejamento e simulações por software gráfico: Aproveitando de os recursos disponíveis realizar uma simulação do serviço a ser executado para evitar incidentes de grande porte.

Considerando a existência dos índices podemos manipulá-los de acordo com a demanda de cada empresa, tornado viável qualquer projeto de manutenção.

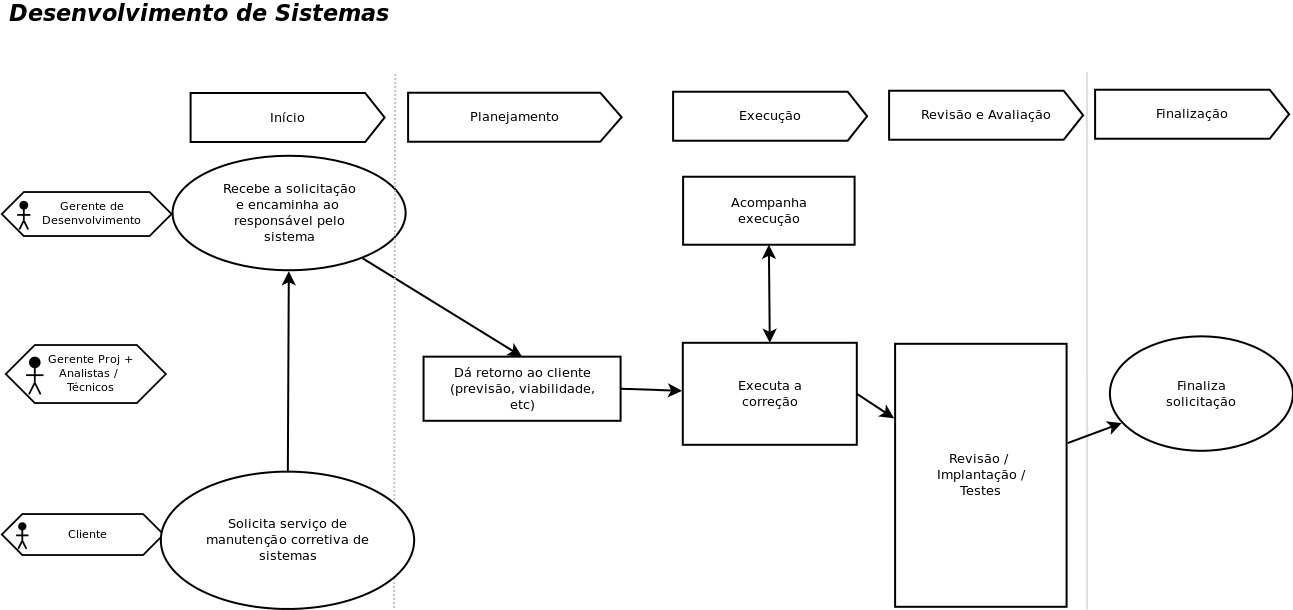

Figura 5 – Fluxograma

Fonte – Citisystem

3- Conclusão

Após o estudo dos índices de manutenção concluímos que os mesmos são à base de toda a manutenção realizada hoje atualmente, mesmo que de forma simplificada e pouco detalhada existe um algoritmo que é executado antes, durante e depois da manutenção industrial, e que embora este artigo seja voltado para as gestões de manutenções de grande porte os conceitos são validos até para manutenções diárias como as realizadas em veículos, residências e estruturas sem muita complexidade.

Os índices são a forma mais objetiva de mensurar um projeto de manutenção e mesmo que seja apenas para constituir estatísticas de regularidades sem objetivo de alteração podemos utilizá-los como uma ferramenta eficiente e simples nas rotinas de manutenções visando sempre o conceito de melhoria e redução de custos.

Referências

- Índices de desempenho da manutenção: Um enfoque pratico

http://pt.slideshare.net/DemtrioLuizRigueteGripp/planejamento-de-controle-e-manuteno

- Gerenciamento do setor de manutenção

http://www.ppga.com.br/mba/2004/silva_romeu_paulo_da.pdf

- Manutenção industrial

https://www.jornalcana.com.br/curso-aborda-confiabilidade-na-manutencao-industrial-de-usinas

- Manutenção em correia transportadora

http://technoservicepred.com.br/manutencao-em-correia-transportadora/

- INDICADORES DE MANUTENÇÃO Artigos de autoria do prof. JÚLIO NASCIF XAVIER

- Fluxograma

http://www.citisystems.com.br/manutencao-industrial-como-funciona

- Tabelas

http://www.citisystems.com.br/indicadores-performance-manutencao-industrial

http://www.ppga.com.br/mba/2004/silva_romeu_paulo_da.pdf

Sobre os Autores:

Ângelo Amaral Guimarães, Graduando em Engenharia Mecânica pelo Centro Universitário de Belo Horizonte UNIBH. Trabalhou como estagiário na empresa Pacific Motors Comercio e Veículos LTDA de 2013 a 2015. Experiência profissional em Analise de Curva ABC, Controle de estoque, distribuição de peças, analise de compra de peça. Tem conhecimento AutoCAD, pacote Office. Cursando inglês Básico. Email: angeloamaralg@gmail.com

Eric Keesen Rocha, Cursando Engenharia Mecânica pelo Centro Universitário de Belo Horizonte UNIBH. Trabalho como comprador na empresa Hércules Elevadores desde 01/2014. Experiência profissional Gestão de compras, controle de estoque e logística, projetos de elevadores de cremalheira e desenvolvimento de novas peças. Possuo conhecimento nos programas AutoCAD, SolidWorks, Inventor, Pacote Office. Idiomas: inglês intermediário, espanhol básico; Email: eric.keesen@hotmail.com

Guilherme Borges Silva Mâncio, Estudante de Engenharia Mecânica pelo Centro Universitário de Belo Horizonte UNIBH. Trabalhou por 4 anos como Desenhista Industrial pela BONNI Estruturas Metálicas. Experiência profissional efetuando desenhos 2D em AutoCAD, visitas técnicas em empresas para efetuar o estudo de maquinas em campo, execução de projetos mecânicos, montagens complexas no SolidWorks e lista de compras no Excel. Possuo inglês avançado, curso técnico em Comunicação Visual e em Desenhos e Projetos Mecânicos e curso de extensão em Gestão de Pessoas e Liderança. Email: guilherme.mancio@outlook.com

Thiago do Carmo Librelon Rocha, Graduando em Engenharia Mecânica pelo Centro Universitário de Belo Horizonte UNIBH. Trabalha na empresa Gibbs die Casting como estagiário do setor de qualidade desde julho de 2015. Formado e técnico em mecânica pelo Senai-MG e informática pela Funec, tem experiência como instrutor de informática, metodologias de projetos, processos de fabricação e analise de qualidade de produto. Cursando o curso de Alemão na Wizard desde 2014. Contato: thiagolibrelon@hotmail.com

Contexto: Artigo apresentado como trabalho na pós graduação Engenharia de Mecânica em ministrada pelo Prof. Ms. Ítalo Coutinho do Centro Universitário de Belo Horizonte – UNIBH.

Se você tem comentários, sugestões ou alguma dúvida que gostaria de esclarecer, aproveite o espaço a seguir.

Ainda não recebemos comentários. Seja o primeiro a deixar sua opinião.

Deixe uma resposta