Publicado em 19/11/2015

Resumo:

Nossa experiência no meio industrial, onde acompanhamos intensamente as fases de planejamento, fabricação e montagem de grandes equipamentos para Siderurgia e Mineração. Bem como os procedimentos de inspeção, pré-montagem industrial, comissionamento e assistência pós venda. Permitem uma avaliação, com uso das ferramentas de gestão de manutenção, de como conseguir bons resultados com o planejamento adequado da manutenção.

É importante uma avaliação dos seus índices atuais de desempenho e custos, como número de paradas não previstas, peças com maior desgaste durante o ano e horas não previstas de manutenção, a fim de se elaborar uma proposta de planejamento com objetivos que se prestem a sanar estes problemas.

Nesta parte 2 vamos ver como ocorrem, de maneira gráfica os diversos casos de desgaste das peças e componentes.

Ao se fazer o planejamento da manutenção cada caso deve ser estudado, seja nos manuais acima citados, ou nas ocorrências práticas, de modo a estabelecer qual a melhor rotina de manutenção.

Organização da Manutenção Industrial

Recordemos da primeira parte (Funções da Manutenção)

- Engenharia de Fábrica – desenho de modificações em equipamentos, expansões e melhorias nos processos.

- Manutenção e alterações em equipamentos, edifícios e utilidades.

- Engenharia de Métodos – ferramentas e materiais.

- Planejamento do trabalho – programação e controle (Manuais de manutenção).

- Avaliação do desempenho – medida do trabalho, tempos de parada, análises de custos.

- Administração do pessoal da manutenção.

- Manutenção preventiva.

- Manutenção corretiva.

- Controle de estoques de sobressalentes.

- Segurança e limpeza.

Ponto chave número 1- Manutenção X Produção

Se a organização proposta não resolver este problema, não estará correta ou eficiente. Pelas análises de atividades, a manutenção como atividade-chave deverá ter posição de relevância na organização. É desejável que seja separada das outras atividades que geram resultados e isto pode ser feito até nas firmas pequenas e médias.

Muitos dos conflitos existentes podem ser resolvidos pelo estabelecimento de procedimentos padronizados tecnicamente lógicos e um trabalho prévio de planejamento e de engenharia de manutenção.

Ponto chave número 2 – Manutenção Preventiva

É uma atividade-chave da manutenção. Apoia-se mais em razões econômicas que técnicas, embora lógicas. Seu custo de implantação é amplamente coberto pelos prejuízos evitados, bem como pela redução dos serviços da própria manutenção. Em simples termos consiste em detectar falhas antes que ocorram inspeção, e dar assistência aos equipamentos de tal modo que os pontos controláveis dos mesmos (lubrificação, trocas de componentes com vida contecida, etc.) sejam feitos antes que ocorram danos (manutenção programada).

Ponto chave número 3 – Manutenção Corretiva

É o conjunto de serviços que devem ser executados para reparar as falhas ou danos depois que o mesmo se verifique. Corrigem, portanto, os defeitos depois de acontecidos.

A inspeção atua como interventora em ajustes possíveis com a máquina operando. Seu objetivo principal é o de corrigir pequenos desajustes e relatar condições de desgastes, visando a uma aplicação de manutenção preventiva com programação antecipada com relação à ocorrência de emergência.

Vejamos como ocorre em função do desgaste dos componentes:

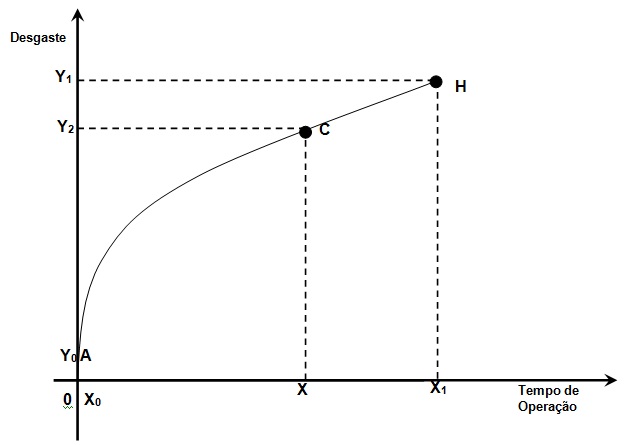

Figura 1

Curva de desgaste normal de um componente em função do tempo de operação

“Sistema de Administração para Manutenção Industrial”

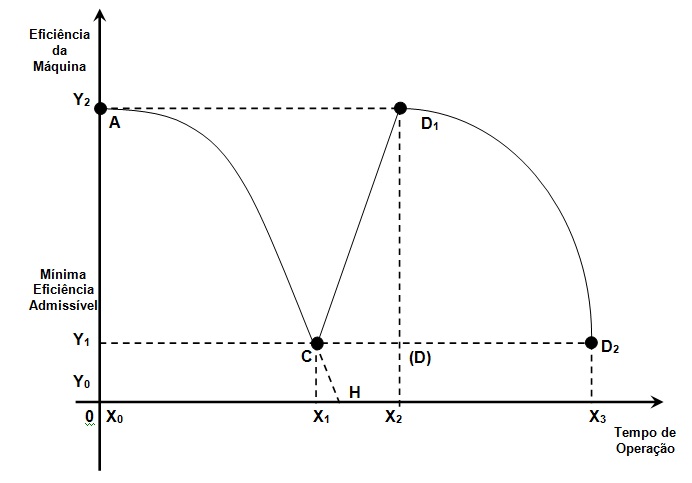

Figura 2

Curva de Eficiência x tempo de operação

Devido a fatores estranhos à intervenção da manutenção, pode ocorrer que, durante a utilização de uma máquina, ocorra instantaneamente a queda da eficiência de um valor admissível para um valor zero, como se pode perceber na figura

O ponto C da figura 1 passa a ser o ponto D (X¹,Y¹) da figura 2, ou seja, representa o mínimo admissível de eficiência da máquina para a produtividade a que se destina.

O ponto A da figura 2 representa o mesmo ponto A da figura 2, que no segundo ciclo denominamos D1.

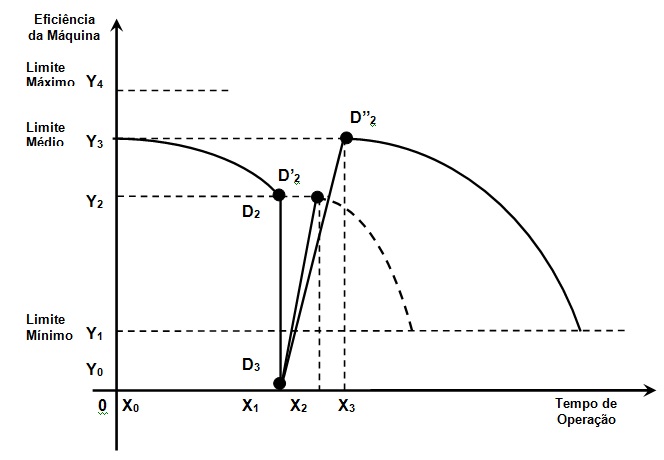

Figura 3

Considerando a atuação da manutenção, dentro do tempo que vai de X1 a X2, mudando a condição da máquina do ponto D (X1, Y1) para o ponto D1 (X2,Y2), isto teoricamente, teremos que, por imposição da conceituação, determinar que todos os componentes da máquina foram trocados ou recondicionados, assim como em uma reforma geral. Isto feito, a eficiência da máquina retorna ao seu ponto máximo, o que denominaremos intervenção da manutenção.

Como esta intervenção foi feita para corrigir um desgaste normal e previsto, esta ação pode ser chamada de manutenção corretiva, assim como todas o são. Fica, portanto, conceituada como manutenção corretiva aquela que, dentro de um tempo T(de X1 a X2), corrige a eficiência de um componente ou máquina de um ponto mínimo admissível de eficiência D (X1, Y1) para um ponto máximo desejado e possível de eficiência D1 (X2, Y2), dentro das limitações.

Podemos ter pontos médios, com intervenções não previstas. (D2, D“2,etc).

Veremos que é possível então, com o conhecimento destes dados, efetuarem a inspeção e correção antes que se atinja o limite mínimo admissível, em uma posição acima do ponto D. No livro indicado temos a curva seguinte que mostra isto.

Não perca tempo, compre agora o e-Book de Organização da Manutenção Industrial: Técnicas de Manutenção para Maior Rentabilidade dos Ativos. Clique aqui.

Sobre o Colunista: Douglas Garcia Alves, Graduado em Engenharia Mecânica – UFMG-BH e Especialização em Administração de Empresas. Especialista nas áreas de engenharia automotiva, projetos industriais e implantação de obras. Possui mais de 30 anos atuando em diversas segmentos da engenharia. Trabalhou na FORD DO BRASIL como Engenheiro de projetos na IBM DO BRASIL e na BENDIX DO BRASIL e empresas de projetos industriais..

E-mail de contato: engeplandga@gmail.com

Se você tem comentários, sugestões ou alguma dúvida que gostaria de esclarecer, aproveite o espaço a seguir.

Primeiramente gostaria de parabenizar o autor pelos excelentes artigos (funções da manutenção e organização da manutenção industrial). Em um segundo momento venho comentar sobre a importância da detecção correta dos tipos de manutenção que cada máquina dentro de uma grande organização necessita, pois isso irá influenciar diretamente nos custos e no rendimento dos processos da empresa. Detectar as falhas antes delas acontecerem, é um ponto chave para evitar gastos desnecessários e perca de tempo. Os gráficos acima mostram que a inspeção e manutenção antes que seja atingido o limite mínimo admissível de eficiência da máquina, teremos um maior tempo de operação, maximizando a produção.