Publicado em 06/08/2015

Resumo:

Necessidades da organização por produto. Planejamento estratégico e operacional. Coordenação central. A aplicação da fabricação flexível (JIT) à produção não seriada ainda é um pouco difícil, portanto, alguns elementos tradicionais de controle devem ser usados. O objetivo fundamental é estabelecer um padrão geral a partir do qual melhoramentos poderão ser feitos.

Planejamento industrial com foco no produto:

Sejam alguns fatores fundamentais para orientar o planejamento:

- Análise de mercado. Conhecimento do mercado

- Política de distribuição e vendas

- Eficiência organizacional

- Treinamento e qualificação do pessoal

- Diversificação

- Aumento da produção

- Oportunidade

- Redução de custos

- Melhoria de produtividade

- Informações e decisões rápidas

- Planejamento financeiro

- Baixos custos administrativos

- Boa política de compras

- Reinvestimento dos lucros/ Capital de giro próprio

O processo de planejamento:

1. Planejamento essencial – mantendo a estabilidade

Base ampla de apoio

Foge ao nosso escopo, detalhar os ciclos do planejamento estratégico e operacional. Vale ressaltar, porém, que o mesmo deve constar das responsabilidades da Gerência de Produção e devem ser sistematizados, devem ser complementados com planos de ação e de contingência.

Cabe ressaltar também a grande necessidade do planejamento organizacional, plano de resultados ou objetivos e quantificação dos orçamentos. Anexamos alguns formulários úteis, porém, nosso objetivo principal é destacar que o enfoque no produto é ponto essencial no êxito do planejamento em produtos não seriados. Diversos procedimentos e etapas podem ser padronizados como critérios de capacidade e planejamento de propostas, porém o essencial é que todas as atividades subsequentes, inclusive fabricação, não percam de vista que o enfoque é no produto.

Exemplo:

Seja uma empresa com uma linha de 5 produtos dos quais detenha tecnologia e para as quais recebe, periodicamente, encomendas, cuja variáveis seriam tamanho e capacidade, que obrigariam a cada caso dos fabricantes de caldeiras a vapor, fornos para fabricantes de cimento, fornos para aciarias, máquinas para cerâmica, mineração e outras.

Obtemos mais eficiência com a orientação das atividades de vendas e apoio, organizados numa combinação funcional equipe – voltadas para cada produto a fabricação será analisada conforme cada caso.

A necessidade de controle central será para unificar cargas e capacidades e distribuição de recursos, quantos as equipes dos diversos produtos apresentarem em seus requisitos. Obtêm-se, assim os planejamentos-somatória de cargas capacidade por setor de fabricação, e, posteriormente, os elementos de “feedback” para controle.

E importante qualificar nesta fase os diversos “inputs” e “outputs” esperados e alocá-los numa perspectiva mínima de médio-prazo e ideal de longo prazo.

Como “output” do planejamento central teremos os planos de produção e os respectivos recursos necessários:

- Requisitos de carga – máquina

- Requisitos de HH

- Requisitos de materiais

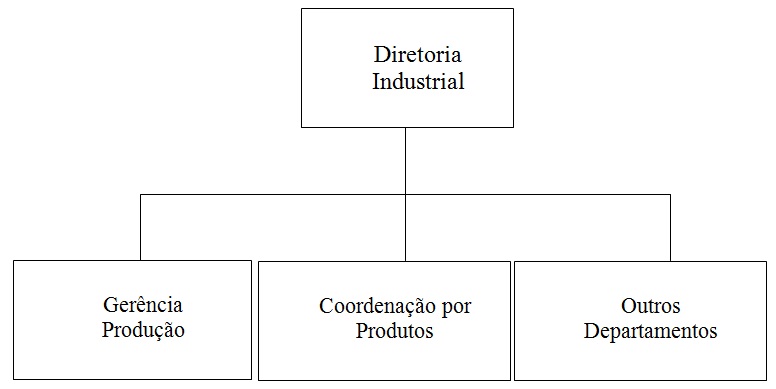

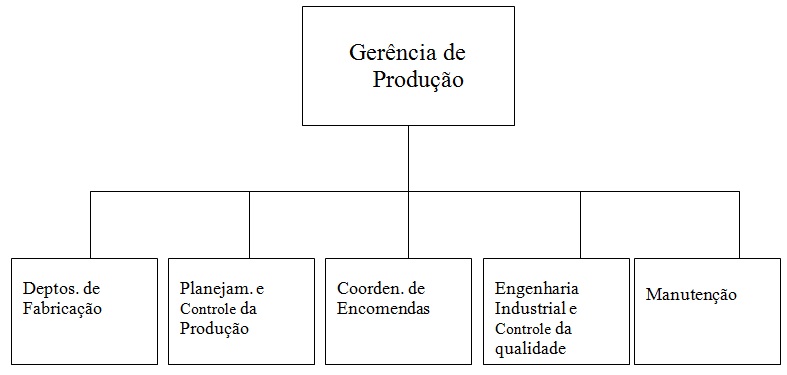

Exemplo de organograma sugerido:

Fatores chave na produção

Fluxo de informações confiáveis

- Cargas x Capacidade

- Recursos humanos

- Flexibilidade

- Fabricação eficiente

Fluxo de informações confiáveis

Para manter a eficiência do sistema os procedimentos de informações e comunicações devem ser padronizados, simplificados e tornados confiáveis. Quais informações são importantes?

Consideramos essenciais as informações de entrada e saída e tentaremos verificar que as informações durante o processo sejam mantidas constantes pela própria mecânica do processo.

Deve-se evitar o uso de relatórios demais, com informações intermediárias e não conclusivas. Devem-se medir os objetivos e as metas somente.

Cargas X Capacidade

Um bom sistema de avaliação de carga x capacidade é essencial, pois há um limite para continuar atendendo a produção.

Dado o caráter não contínuo, uma ou várias encomendas semelhantes poderão afetar o quadro de cargas. Recomenda-se fazer a carga geral uma vez por mês e as cargas críticas toda semana ou quando o processo o exigir. Em anexo 2 modelos de cargas, manual e mecanizado. Para facilidade de análise deve ser feito por produto e por oficina.

Recursos humanos

Eles serão a chave para o sucesso da administração da produção e seu crescimento. Recursos humanos com excelente motivação poderão se adaptar rapidamente ás técnicas JIT, adquirir conhecimentos novos e zelar pela produtividade. Toda atenção deverá ser dada a este fato.

Usar os princípios organizacionais e as lógicas de esquema, dando ênfase à organização correta das atividades e tarefas.

Fabricação eficiente

Adotando uma organização o mais simples possível, dotando a dos recursos necessários e procurando adotar os princípios JIT onde aplicáveis e combinando com as técnicas tradicionais, porém observando uma sequência lógica:

- Produção sob encomenda

- Produção em massa (rígida ou flexível)

- Produção em processo

Combinar as técnicas acima onde possíveis.

Exemplifiquemos: Um equipamento único como uma grande turbina poderá ter sua montagem principal sendo feita como encomenda única, porém os componentes padronizados, como parafusos, elementos de fixação e componentes mecânicos poderão estar sendo fabricados em pequenos ou grandes lotes seriados e também os elementos de isolação poderão estar sendo fabricados sob o sistema de processo.

Além desta filosofia, adotar as técnicas JIT onde aplicável. Veremos exemplos depois.

Flexibilidade

Atingir os objetivos e os resultados é o que interessa em último lugar. Se nossas metas forem N toneladas de produção ou N produtos em um prazo X, todas as técnicas devem ser usadas para conseguir atingir aquelas metas. Veremos no conflito de fabricação, meios de se conseguir isto, os mais usuais serão:

- Células de fabricação

- Operadores – multivalentes

- Áreas flexíveis de fabricação

- Controle do processo

- Fluxos contínuos

- Suprimentos a tempo, etc.

Não perca tempo, compre agora o e-Book de Gerência de Produção Empresas de Produção não Seriada. Clique aqui.

Sobre o Colunista: Douglas Garcia Alves, Graduado em Engenharia Mecânica – UFMG-BH e Especialização em Administração de Empresas. Especialista nas áreas de engenharia automotiva, projetos industriais e implantação de obras. Possui mais de 30 anos atuando em diversas segmentos da engenharia. Trabalhou na FORD DO BRASIL como Engenheiro de projetos na IBM DO BRASIL e na BENDIX DO BRASIL e empresas de projetos industriais..

E-mail de contato: engeplandga@gmail.com

Se você tem comentários, sugestões ou alguma dúvida que gostaria de esclarecer, aproveite o espaço a seguir.

Prezado, parabéns pelo artigo. Concordo com as afirmativas e conteúdo abordado. No quesito flexibilidade, entendo que a meta de atingir os objetivos e resultados, deve ser alcançada e buscada com o menor stress possível e maior retorno gerado.