Publicado em 30/05/2016

Resumo

Este trabalho apresenta e analisa a manutenção como estratégia empresarial, fazendo um levantamento de pesquisas bibliográficas através de publicações, juntamente com experiências profissionais, com o intuito de mostrar técnicas relacionadas a função da manutenção como estratégia de gestão, suas estruturas, ferramentas, benefícios e investimentos em equipamentos e suas políticas de conservação. Com a manutenção como estratégia de competitividade empresarial, financeira e produtiva, a escolha do equipamento e o período de manutenção influenciarão diretamente no ciclo de vida do mesmo.

1 – Introdução

O grande desafio empresarial enfrentado pelos gestores, engenheiros e colaboradores da área de manutenção, têm sido alinhar a imensa exigência e pressão passada por investidores e clientes, na busca de resultados cada vez mais satisfatórios, com soluções e ferramentas capazes de fazer com que manter ou até mesmo prever possíveis falhas em processos, seja cada vez mais eficaz e rotineiro. Para isso, se torna necessário, um grande conhecimento de estratégias e ferramentas ligadas a manutenção com o intuito de minimizar os erros fazendo com que o desempenho melhore, diminuindo custos operacionais e ativos com o trabalho, mantendo ou até mesmo melhorando a qualidade do mesmo, atingindo e superando as metas previamente estabelecidas e transformando este setor da organização em um setor altamente proativo e competitivo. PINTO, A. K. & XAVIER.

Com o intuito de buscar soluções e técnicas que elevem, de uma maneira geral, a eficiência dos equipamentos, as organizações utilizam diversas ferramentas capazes de evidenciar os problemas e tratar ações e soluções para os mesmos, como por exemplo o PDCA (Planejamento, Desenvolvimento, Check, e Ação), que trata desde o início até o final do projeto envolvendo a manutenção em todos os pilares, o PFMEA (Análise de modos e Efeitos de Falha de Processo), que faz o estudo de falhas potenciais que podem surgir no processo de produção, onde a manutenção dos ativos tem papel fundamental no valor do investimento do projeto e execução do processo.

Tendo como principal foco a prevenção de uma falha ou parada do equipamento por quebra, a manutenção planejada e programada é o melhor caminho traçado para evitar grandes prejuízos. Os serviços de manutenção devem ter etapas definidas levando em consideração a mão de obra necessária, material, contratação de empresas especializadas entre outros. Quebras constantes de equipamentos, por exemplo, pode ser um sinal de gestão de manutenção defeituosa. O profissional responsável pelo setor de manutenção deve conhecer profundamente o ramo de negócio da empresa, assim como o funcionamento de todo e qualquer equipamento que esteja sob sua tutela. Isso porque, ele precisa não só inspecionar a equipe que realiza as vistorias, assim como o funcionamento em caso de conserto e manutenção.

O objetivo deste trabalho, é demonstrar através de pesquisas, as técnicas que podem ser utilizadas na manutenção como estratégia empresarial, identificando os pontos chaves do processo, redução de custos com operações desnecessárias, eficiência na gestão de ativos e peças de reposição e a importância que a manutenção tem no dia a dia dentro de uma empresa e por consequência seus benefícios a longo prazo.

2 – Desenvolvimento

2.1 – Estratégias na Gestão da Manutenção

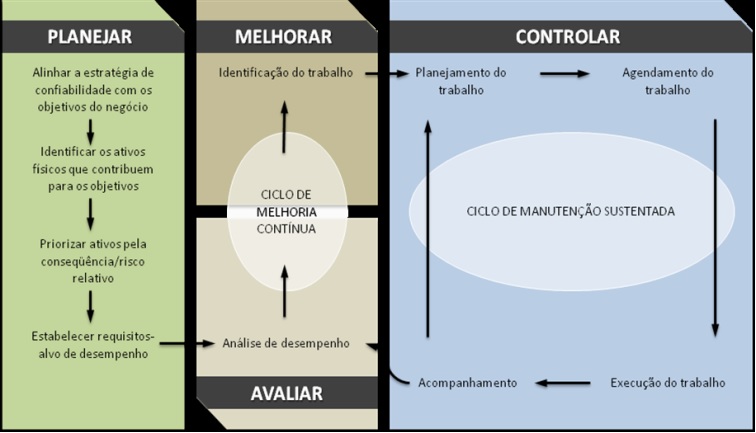

As estratégias de manutenção voltadas para gestão empresarial, se baseiam na ideia de utilizar o equipamento, dispositivo ou qualquer máquina que esteja diretamente ligada ao processo de fabricação, no melhor desempenho em maior tempo possível, ou seja, uma maior eficiência evitando quebras e paradas de linha, ocasionando maior retorno tanto financeiro como técnico para a empresa. Para que isso ocorra, é necessário um estudo das técnicas e ferramentas apropriadas para chegar aos resultados esperados. MÁRQUEZ, A. C. A fig. 1, mostra o ciclo PDCA segundo Weber e Tomas, como função estratégica da manutenção voltada para a melhoria contínua dos processos.

Figura 1: Ciclo PDCA no âmbito da manutenção como função estratégica. Fonte: Weber e Tomas 2005

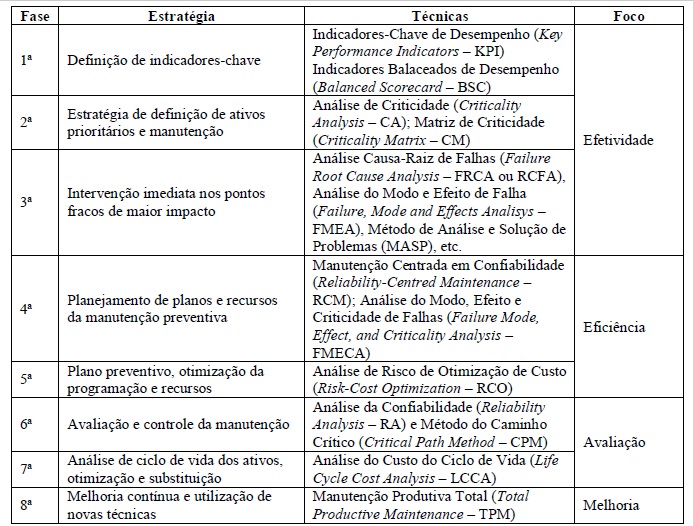

A tabela 1, mostra 8 fases e ferramentas técnicas ligadas ao processo, indicando uma sequência de evoluções objetivando efetividade, eficiência, avaliação e melhoria dos processos, afim de garantir um aporte técnico de alta qualidade tornando o processo como um todo muito competitivo e lucrativo para a organização. MÁRQUEZ, A. C.

Tabela 1: Modelo de Gerenciamento e Técnicas de Manutenção. Fonte: MÁRQUEZ, A. C. et al. The Maintenance Management Framework

Nas primeiras 3 fases da tabela, o foco é na efetividade, com técnicas voltadas para os indicadores e ferramentas de análises. Nestas fases, a empresa traça as suas metas, aponta os custos da manutenção com relação a produção, faz análise de criticidades, define os investimentos e as condições de realização da manutenção e age nos pontos onde o processo está mais vulnerável, sujeito a quebras.

Nas fases 4 e 5, as estratégias buscam a eficiência e a confiabilidade da manutenção, ou seja, segurança na utilização dos equipamentos, análises potenciais de possíveis falhas e análises de risco de otimização de custo. Nestas fases, a empresa padroniza as tarefas de manutenção, faz análises de projeto buscando possíveis falhas já prontamente trabalhando as soluções, para, caso ocorra a falha, já tenha um plano de recuperação previamente estudado. Para isso é necessário um estudo para estabelecer planos de capacidade de manutenção, estudo do estoque de peças de reposição e intervalos de manutenção.

Nas Fases 6 e 7, é feita a avaliação e controle da manutenção, onde é possível qualificar os níveis de desempenho e simular resultados através de modelos estatísticos. Conforme as metas traçadas, a manutenção pode ser prevista e bem controlada, buscando maior desempenho dos ativos, melhorando o ciclo de vida dos mesmos, diminuindo as substituições, fazendo com que os custos das operações se tornem menores.

Na fase 8, o foco é na melhoria dos processos. Novas técnicas e estratégias são utilizadas para tornar a manutenção mais eficaz evitando custos adicionais com manutenções corretivas. Treinamentos são aplicados a operadores e manutentores para aperfeiçoamento das técnicas. Outro ponto muito importante quando se fala em melhoria, é o de gestão de ativos. Uma boa gestão, reduz custos desnecessários com estoques de peças de reposição e ações corretivas.

3 – Dicas e Discussões

Para que as mudanças exigidas pelo mercado sejam acompanhadas e processadas pelas empresas, é imprescindível levar a sério o estudo de técnicas de melhorias e ferramentas nas quais possibilitam um aporte técnico a organização e seus colaboradores.

Neste tópico, pode-se mostrar algumas destas ferramentas aplicadas nas indústrias para garantir um controle sobre todo o processo, mostrando como são tratadas e estudadas, afim de melhorar a eficiência dos equipamentos e minimizar possíveis falhas dos mesmos.

3.1 FMEA – Análise de modos e efeitos de falhas

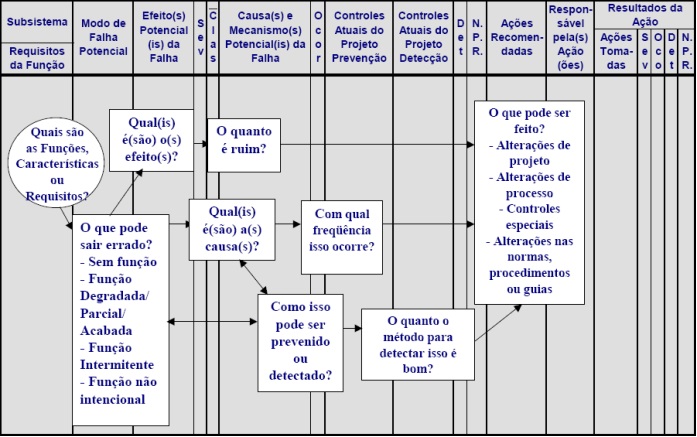

O FMEA pode ser descrito como um conjunto sistemático de atividades com objetivo de reconhecer e avaliar a falha potencial de um produto/ processo e os efeitos desta falha, identificar ações que poderiam eliminar ou reduzir a possibilidade de ocorrência de uma falha potencial, e realizar análise no início do ciclo de desenvolvimento de maneira que a eliminação ou redução do modo de falha resultará em um custo menor. STAMATIS, D. H

Aplicado a manutenção, esta ferramenta ajuda a prever possíveis falhas de equipamentos e de utilização dos mesmos, possibilitando determinar um calendário para manutenções preventivas, eliminando os riscos de falhas durante a utilização, reduzindo os custos com manutenções corretivas, e treinamentos especializados para os colaboradores que operam estas máquinas. A fig 2, mostra os pilares utilizados pelo FMEA e exemplifica quais os passos a se tomar para utilização desta ferramenta da forma correta.

Figura 2 – Máscara da Análise dos Modos e Efeitos de Falhas Potenciais. Fonte: FMEA 4ª Edição

3.2 Ciclo PDCA

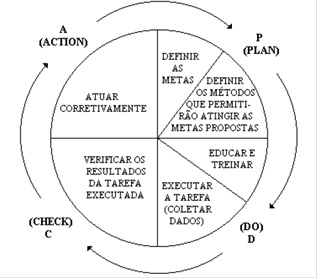

O Ciclo PDCA é uma ferramenta utilizada para a aplicação das ações de controle dos processos, tal como estabelecimento da “diretriz de controle”, planejamento da qualidade, manutenção de padrões e alteração da diretriz de controle, ou seja, realizar melhorias. Essas ações se dividem em quatro fases básicas que devem ser repet das continuamente. SILVA (2006)

Aplicado a manutenção, esta ferramenta possibilita definição de planos de manutenções, treinamentos de pessoal para realização das tarefas, verificação dos procedi mentos e ações emergenciais rápidas caso alguma falha venha a acontecer. A fig 3, mostra o gráfico esquemático do ciclo PDCA.

Figura 3: Gráfico esquemático do Ciclo PDCA. Fonte: Silva 2006

Tais estratégias podem ser utilizadas na aplicação da manutenção com o intuito de redução de custos, otimização de tarefas e aumento do ciclo de vida dos equipamentos. É importante salientar que há várias outras ferramentas utilizadas pelas organizações, e que, cada empresa define a melhor estratégia de acordo com o propósito e segmento de mercado.

O PMOC (Plano de Manutenção, Operação e Controle) é outra ferramenta muito utilizada pelas empresas, pois, faz o estudo de todas as variáveis do processo, formas de realização das atividades e controle do que está sendo ou será realizado.

4 – Conclusão

Com o uso das técnicas e ferramentas descritas, pode-se chegar à conclusão que, o uso combinado das mesmas, diminui possíveis riscos de falhas e otimiza o processo como um todo, fazendo com que a ideia de manutenção como estratégia empresarial obtenha resultado satisfatório pois, a redução de custo de operações corretivas torna-se cada vez maior, aumentando a qualidade do produto, ciclo de vida dos equipamentos e com isso, redução do custo de produção final, possibilitando uma margem de lucro maior para a organização.

É importante lembrar que, conhecer o processo é fundamental para a escolha das ferramentas e estratégias corretas, pois, desde o planejamento do projeto, as escolhas de equipamentos, meios produtivos e formas de manutenção, influenciarão na análise dos custos e valor de venda agregado do produto final ou seja, uma atividade de manutenção mal planejada ou não prevista no projeto, elevará o custo deste produto diminuindo a competitividade de mercado da empresa pelo alto valor de venda do mesmo frente aos concorrentes.

Com estas ferramentas e técnicas mostradas e analisadas neste trabalho, é possível utilizar a manutenção como grande estratégia de competitividade empresarial, mostrando o potencial de melhoria da qualidade de produtos e serviços prestados pelas organizações, elevando seus potenciais de ganhos financeiros e técnicos.

5 – Referências

- MÁRQUEZ, A. C. et al. The maintenance management framework: a practical view to maintenance management. Journal of Quality in Maintenance Engineering, v. 15, n. 2, p. 167-178, 2009.

- PINTO, A. K. & XAVIER, J. N. Manutenção: função estratégica. 3. ed. Rio de Janeiro: Qualitymark/Petrobrás, 2009.

- SILVA, Jane Azevedo da; Apostila de Controle da Qualidade I. Juiz de Fora: UFJF, 2006.

- STAMATIS, D. H. Failure mode and effect analysis: FMEA from theory to execution.Milwaukee: Quality Control, 2003. v. 2.

Sobre os Autores:

Stéfanno Bruno de Faria, Graduado em Gestão da Produção Industrial pela Faculdade Promove campus Sete Lagoas – MG. Graduando em Engenharia Mecânica pelo Centro Universitário de Belo Horizonte UNIBH. Experiência profissional em gestão de projetos e documentação técnica, gestão de processos, desenvolvimento de produtos, liberação de novos componentes através de realização de ensaios e lotes pilotos, estudo de capacidade e controle estatístico de processos, aplicações de ferramentas técnicas para controle e desenvolvimento de processos e projetos. E-mail: sbrunofaria@gmail.com

Gilcely de Lourdes Rocha, Graduanda em Engenharia Mecânica pelo Centro Universitário de Belo Horizonte – UNIBH. Sócia na empresa ArBom Refrigeração LTDA. Experiência profissional em vendas, orçamentos e compras. Capacitação para manutenção corretiva e preventiva e gerenciamento de obras. E-mail: arbom_financeiro@hotmail.com

Ana Carolina Alves Silva, Graduanda em Engenharia Mecânica pelo Centro Universitário de Belo Horizonte – UNIBH. Técnica em Design gráfico pelo SENAI Cecoteg – MG. Experiência profissional na Cultura Inglesa. E-mail: anacarolinaengmecanica@gmail.com

Mateus Soares da Silva, Graduando em Engenharia Mecânica pelo Centro Universitário de Belo Horizonte – UNIBH. Experiência profissional como estagiário de engenharia na empresa BelgoBekaert. E-mail: mateusoresilva@gmail.com

Contexto: Artigo apresentado como trabalho na pós graduação Engenharia de Mecânica em ministrada pelo Prof. Ms. Ítalo Coutinho do Centro Universitário de Belo Horizonte – UNIBH.

Se você tem comentários, sugestões ou alguma dúvida que gostaria de esclarecer, aproveite o espaço a seguir.

Considerando o ponto de vista industrial brasileiro, muitas empresas pecam na deficiência ou falta de planejamento. Apesar de ser um ponto chave, este fator costuma ser deixado erroneamente em segundo plano. As ferramentas abordadas neste artigo são bastante versáteis na analise, identificação, planejamento, ação e controle de processos, produtos, manutenção entre outros. Acrescento ainda que a utilização do PDCA pode como exemplo “preparar o terreno” de uma organização para a implementação do Six Sigma, metodologia empregada em diversas multinacionais que visa reduzir as não conformidades em um processo de forma mais abrangente e significativa.