Publicado em 03/10/2016

RESUMO

Reduzir custos, eliminar desperdícios, buscar a excelência operacional, melhorar progressivamente seus processos com o âmbito de superar as expectativas do cliente, aumentar o market share[1]; São objetivos e metas que ouvimos fortemente no nosso dia a dia o âmbito industrial. O intuito deste intento é demonstrar a metodologia e as fases de implantação de um projeto de melhoria contínua, utilizando a metodologia do Kaizen e também os benefícios que resultam para a organização.

Figura 1: Significado Kaizen

INTRODUÇÃO

O mundo globalizado fortaleceu as classes sociais o poder de compra da sociedade, e com essa abertura comercial, favoreceu a todas essas classes um poder de escolha muito amplo de produtos e serviços. Tal abordagem se justifica a exigência de cada vez mais a capacidade de flexibilidade das organizações, em buscar alternativas de melhorar seus produtos, processos, com um menor custo possível, reduzindo desperdícios e perdas produtivas. Em busca do sucesso e no intuito em oferecer produtos e serviços de qualidade com menor custo, muitas organizações atualmente se espelham no Sistema Toyota de Produção[2].

Hoje no mercado, há diversas metodologias e ferramentas disponíveis para melhoria de processos e qualidade nas quais citamos alguns exemplos mais usuais no nosso dia a dia tais como:

- Metodologia Kaizen;

- Metodologia Seis Sigma;

- Metodologia WCM;

- Metodologia Lean manufacturing;

Nas quais, todas essas metodologias, buscam em satisfazer e superar as expectativas do cliente. Neste intento abordaremos uma das metodologias mais aplicadas dentro das organizações que é a metodologia Kaizen.

Kaizen é a palavra japonesa composta por outras duas Kai – mudança e Zen – bom, e que significa como se pode ver, mudança para melhor.

O grande “chavão” da estratégia Kaizen é “Hoje melhor que ontem. Amanhã melhor que hoje”. Não deverá passar um único dia, em que a empresa não seja melhorada, seja a nível individual, em nível de processos, automatismos, administração ou qualquer outra área que permita, reduzir custos, aumentar produtividade, melhorar tecnologias, etc.

A metodologia Kaizen começou a ser difundida em meados da década de 1950 através de seu pioneiro Masaaki Imai. A jornada de Imai começou em 1950, aos 20 anos de idade, levando gestores japoneses para excursões em fábricas americanas para encontrar os segredos da alta produtividade.[3] Como premissa, Masaaki Imai[4] defende a teoria que “O Kaizen consiste a em realizar aprimoramentos simples e sensatos aos processos comerciais completos com o apoio da estratégia geral de aprimoramento contínuo da organização”.

DESENVOLVIMENTO

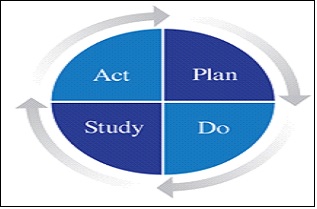

A elaboração de projetos de melhoria continua pelo método Kaizen ou mesmo o seis sigma, ambas estão atreladas ao modelo de aplicação do PDSA (PLAN – DO – STUDY – ACT).

O ciclo PDSA padroniza a aplicação do método em projetos de melhoria. Ele consiste na execução de quatro etapas para conseguirmos gerar, testar ou aplicar conhecimento específico sobre um assunto.

P – Planejar o que pretende melhorar, como coletar os dados;

D – Executar o plano listado, a coleta de dados, a identificação de qual processo está sendo afetado;

S – Analisar os dados, define a mudança e testa a mudança;

A – Pensar no que vamos fazer após a realização do experimento.

Figura 2: Ciclo PDSA de Deming

Dentro deste conceito, grandes corporações incorporaram-se o modelo do ciclo de PDSA dentro dos programas de melhoria contínua, desenvolvendo equipes multifuncionais.

Dentro do ambiente corporativo, estes programas é um incentivo positivo às equipes que buscam desenvolver projetos, pois entram em um clima sadio de competição, aguça as mentes mais brilhantes das organizações em buscar soluções para a melhoria, com foco na redução de perdas de refugo, disseminando a cultura do trabalho em equipe, fortalecendo a liderança em trabalhar o lado técnico, psicológico, pessoal e motivacional das pessoas.

Como podem observar, são grandes os benefícios que traz para a organização como um todo, em disseminar a cultura da melhoria contínua, sem contar o retorno que é dado à organização, devido a redução do desperdício, ganho de produtividade, redução do refugo, melhorando assim a competitividade, alcançando a excelência de classe mundial.

Para implementar um projeto de melhoria continua em uma organização, deve-se atentar as regras de como elaborar um projeto na organização em que se trabalha. Por se tratar de uma metodologia, é comum observar que, grandes corporações seguem segundo o conceito do PDSA os Onze passos para implantação de um projeto, tais como:

- Apresentação da Equipe – Defini-se a equipe que irá compor o projeto.

- Cronograma de Atividades – Define o cronograma do projeto onde nele é estabelecido a data de inicio, divulgação do projeto e o término do mesmo, para apresentação á banca de jurados

- Motivo da escolha do projeto – Define o motivo pela qual foi escolhido aquele determinado tema a se trabalhado/melhorado

- Análise da situação atual – Evidencia a situação atual naquele momento da escolha do projeto. É nesta a fase a mais importante do projeto, onde nela, todos os olhos estarão voltados.

- Objetivos e Metas – Identifica o incomodo (Perda e os objetivos e metas de redução. É nesta fase é demonstrado onde a organização está e onde ela pretende chegar; exemplo “reduzir em 20% as perdas com refugo em um ano”

- Análise de causas – A interação do grupo nesta fase é primordial, pois utilizamos as ferramentas para a busca das causas tais como brainstorming, diagrama de espinha de peixe, cinco porquês, diagrama de GUT (Gravidade, Urgência, Tendência) entre outras disponíveis.

- Estudo e Implementação das soluções – Nesta fase são Apresentadas as propostas de soluções de melhorias a serem testadas. Aqui, abrange as ferramentas de estudos fantásticos para validar uma ação corretiva, tais como teste de hipótese, experimento fatoral, estudos estatísticos de processo entre outras.

- Análise dos resultados – Inicia-se a implementação da ação corretiva com base na validação dos estudos

- Vantagem Econômica – Nesta fase valido o projeto junto à gerência, se o projeto deve ser seguido adiante ou não; lembrando que o retorno máximo (payback) que uma organização estabelece é de pelo menos dois anos, mais do que isso, nenhum acionista deseja esperar.

- Ações para evitar reincidência – Nesta fase requer uma atenção maior da equipe em avaliar se há possibilidades de reincidência desse incômodo. Vale ressaltar que devem ser avaliados todos os precedentes, a fim de que, a curto e longo prazo não ocorra novamente este incômodo.

- Trabalhos futuros – E por último, para que não se perca a essência da melhoria contínua, nesta fase é definido o próximo trabalho que o grupo irá trabalhar futuramente, seguindo assim os mesmos conceitos citados acima.

Vale ressaltar que, os lideres de grupo esquecem-se de um ponto importante e que na banca, onde estão compostas de talentos com bastante teor crítico e sistêmico avaliam este quesito que é a “retro alimentação com o sistema”, onde inclui a revisão de documentações chaves, tais como FMEA[5], plano de controle, folha de processo, registros da qualidade e por último as lições aprendidas.

CONCLUSÃO

A metodologia do Kaizen bem aplicada resulta em grandes benefícios à organização como um todo, disseminando a cultura da melhoria contínua, sem contar o retorno que é gerado à organização, devido a redução do desperdício, ganho de produtividade, redução do refugo, além do propiciar a todos o engajamento, a experiência na elaboração de projetos de melhoria, a disciplina, o cumprimento de prazos, regras, a interatividade entre o grupo, o reconhecimento pela liderança e gestores que estarão avaliando estes projetos. Portanto são tantos os benefícios, seja eles reais ou mesmo virtuais que uma organização ganha ao implantar programas de melhoria, além de indiretamente estar satisfazendo o cliente.

BIBLIOGRAFIA

- Disponível em: http://www.abepro.org.br/biblioteca/enegep2013_TN_STO_177_007_22068.pdf .Acesso: 17/09/2016.

- Disponível em: http://masterkaizen.com/o-que-e-kaizen/. Acesso 17/09/2016.

- Disponível em: http://revista.banasqualidade.com.br/gurus/files/assets/basic-html/page32.html. Acesso:17/09/2016

- Apostila Treinamento Green Belt – Disponível em: http://www.escolaedti.com.br/. Acesso: 17/09/2016

- Disponível: http://www.portal-administracao.com/2013/12/sistema-toyota-de-producao.html. Acesso: 18/09/2016.

- Disponível: http://www.industriahoje.com.br/fmea. Acesso: 18/09/2016.

Notas:

[1]Market Share. Grau de participação de uma empresa no mercado em termos de vendas. https://www.google.com.br/?gws_rd=ssl#q=market+share.

[2] Sistema Toyota de produção. Disponível http://www.portal-administracao.com/2013/12/sistema-toyota-de-producao.html.

[3] http://revista.banasqualidade.com.br/gurus/files/assets/basic-html/page32.html

[4] Masaaki Imai conhecido como Guru da gestão enxuta e pai do Aprimoramento Continuo. http://revista.banasqualidade.com.br/gurus/files/assets/basic-html/page32.html

[5] Definição de FMEA site: http://www.industriahoje.com.br/fmea

Sobre o Colunista:

Junio Carvalho Reis, cursou até o 4º ano de Administração de empresa, é graduado em Gestão Industrial, pós-graduado em Engenharia da Qualidade, MBA em Gestão Ambienta, formação em Green Belt pela EDTI e formação em Green Belt e Black Belt pela Voitto Consultoria. Atualmente atua como gestor de Sistema de Gestão da Qualidade Automotiva. Possui 12 anos de experiência na indústria, dentre eles nos set ores automotivo, indústria gráfica, indústria de informática. Possui experiências com implantação de sistemas de Gestão e auditorias de SGQ ISO 9001, ISO TS 16949, ISO 14001, QSB FIAT,QSB GM, e OCP. Possui experiência com certificação de produtos Inmetro (OCP) nas normas de fabricação de botijões, válvulas, cilindros industriais, extintores de incêndio e tanques GNV.Atua como líder de grupos de melhoria, promovendo projetos de kaizen e projetos de seis sigma como Green Belt. E-mail de contato: juniocarvalhoreis@

Se você tem comentários, sugestões ou alguma dúvida que gostaria de esclarecer, aproveite o espaço a seguir.

Ainda não recebemos comentários. Seja o primeiro a deixar sua opinião.

Deixe uma resposta