Publicado em 22/07/2016

Introdução

Em um mercado competitivo como no século XXI as mudanças ocorrem de maneira quase instantânea, as empresas precisam ficar atentas as novas demandas do mercado e sempre buscar inovações de seus produtos. Mas para acompanhar a globalização atual a indústria não pode esquecer dos seus funcionários e as adaptações necessárias para que seja produzido um produto de qualidade. Em ambientes industriais que necessitam controle de temperatura visando conferir maior conforto aos funcionários ou mesmo atender a quesitos de processo, soluções em climatização industrial devem ser escolhidas com muito critério. Essas soluções são utilizadas na rotina de produção dos mais variados tipo de indústrias como: plásticos, alimentícia e metal-mecânica. Neste contexto, a manutenção de ativos fixos assume uma responsabilidade considerável, pois segundo a pesquisa da ABRAMAM – Associação Brasileira de Manutenção – publicada em 2009, aproximadamente 4% do faturamento das empresas são despendidos para a área de manutenção.

Criticidade em Equipamentos

A criticidade é determinada a um modo de falha nível, e é usado como parte de um processo para identificar a ação mais apropriada para ser tomada para minimizar ou eliminar o risco ou potenciais consequências de cada falha (causa). Este processo não se destina a resultar em uma avaliação global criticidade no nível de item de equipamento. Além disso, esta avaliação de risco é tipicamente feito assumindo que não existem controles para mitigar os riscos associados a cada modo de falha.

Para classificação de equipamentos e suas criticidades devemos levar em consideração os itens como:

- Determinar a prioridade global para a execução de uma tarefa de manutenção.

- Para determinar, em um alto nível, o tipo de estratégia de mitigação de risco a aplicar ao equipamento.

- Como um contributo para a determinação das melhores peças participações peças necessárias para o item equipamentos.

- Para fornecer a entrada no programa de capital para que o equipamento “alta criticidade” é dada uma prioridade mais alta para a atualização ou substituição.

- Para orientar os engenheiros de confiabilidade, para que eles se concentram os seus esforços de melhoria da confiabilidade no equipamento mais “crítico”.

A prioridade para uma tarefa de manutenção deve ser determinada pelo nível de risco associado à não realização dessa tarefa. O nível de risco associado a não fazer essa tarefa é determinada por ambas as consequências da falha potencial que pode resultar se a tarefa não é realizada e a probabilidade de que a falha ocorre se a tarefa não é realizada num determinado ponto no tempo no qual está a ser determinado que prioridade. A classificação criticidade genérico para um item de equipamento não será necessariamente captar o nível de risco associado a essa tarefa em particular nesse ponto específico no tempo. PUJADAS E CHEN (1996) avaliam que Equipamentos críticos são os equipamentos cuja falha tem o maior impacto potencial sobre os objetivos de negocio da empresa.

Criticidade em Equipamentos

A análise da manutenção centrada em confiabilidade fornece um quadro estruturado para análise das funções e falhas potenciais de um ativo físico, com foco na preservação das funções do sistema, ao invés de equipamentos de preservação. O MCC é utilizado para desenvolver planos de manutenção programada que irá fornecer um nível aceitável de operacionalidade, com um nível aceitável de risco. Assim como descreve Lafraia (2001);

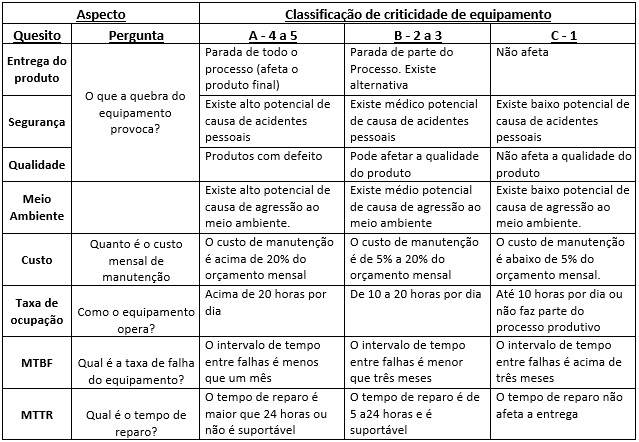

A criticidade de equipamento é classificada em 3 níveis, sendo nível A, nível B e nível C. Onde os equipamentos de nível A são os mais críticos.

- Nível A – aquele cuja falta ou mau funcionamento impacta a qualidade ou interrompe o processo de produção. O físico não possui reserva e deve ter prioridade de manutenção;

- Nível B – aquele cuja falta ou mau funcionamento interfere no processo de produção, mas não para o processo e não interfere na qualidade do produto final;

- Nível C – aquele cuja falta ou mau funcionamento não interfere na qualidade e não ocasiona parada do processo. O equipamento possui reserva.

Segundo Campos (1992), Nowlan e Heap(1978), são 8, as dimensões da qualidade total que devem ser atendidas por uma organização, são elas: custo, moral, entrega, segurança, qualidade, taxa de ocupação, tempo médio entre falhas(MTBF), tempo médio para reparo(MTTR) e meio ambiente.

Desenvolvimento e Resultados

O estudo a seguir foi realizado pensando na situação diária de uma indústria de tubos de aço. Levando em consideração principalmente a qualidade de trabalho de um funcionário e a situação do ambiente de trabalho para o armazenamento de maquinários eletrônicos.

O sistema de ar condicionado é composto por 4 componentes básicos que são: compressor, condensador, evaporador e motor de ventilação. Além desses componentes tempos os acessórios responsáveis pelo tratamento do ar e controle de ventilação como: filtro, gás de refrigeração e sistema eletrônico de sensores.

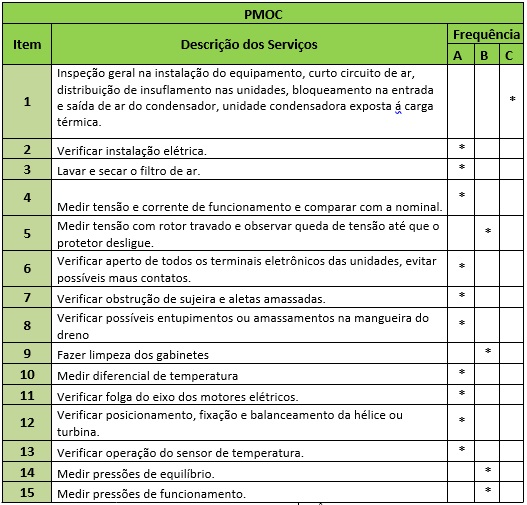

Para fazer á análise de criticidade do sistema de refrigeração foi levada em consideração o PMOC apresentado na tabela 01 e o raqueamento dos critérios na tabela 2.

Tabela 1: PMOC

Fonte 1: ZAP REFRIGERAÇÂO 2014

Tabela 2: Classificação de Criticidade

Fonte 2: UMA PROPOSTA DE MELHORIA NO PROGRAMA RCM – RELIABILITY

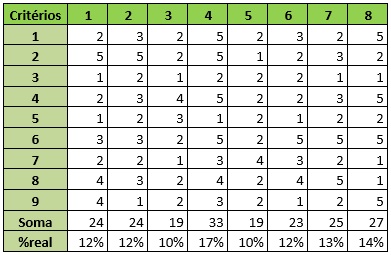

Tabela 3 Tabela “Par a Par”

Fonte 3 Autoria do grupo

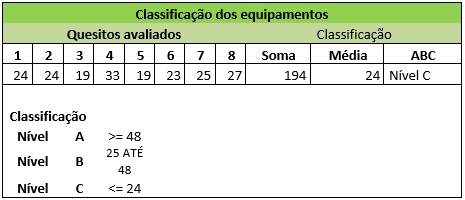

Análise dos resultados

Baseado nos parâmetros utilizados obteve-se um resultado de 24 pontos de criticidade no sistema de refrigeração. Dessa forma, a sua criticidade é classificada de nível C o que sugere que o mau funcionamento da máquina não interfere diretamente na produção de tubos e no caso do setor de servidores e grandes equipamentos eletrônicos, se tem um equipamento de climatização reserva.

Tabela 4 Classificação de Criticidade

Fonte 4 Autoria do Grupo

Conclusões

O sistema de refrigeração tem grande importante para o setor industrial e a qualidade de trabalho de seus funcionários, porem para o setor de manutenção da empresa ele é classificado com C. Porque não interfere diretamente na linha de produção.

Referências Bibliográficas

- SOUZA, E.; SILVA, M.; MELO, N. Manual para elaboração e normalização de trabalhos acadêmicos conforme normas da ABNT. Disponível em: < http://unibh.br/uploads/default/manual_abnt_unibh_2012_2ed.pdf>. Acesso em: <25/03/2016>.

- F-CHART SOFTWARE. Engineering Equation Solver (EES): Commercial and Professional Versions. Madison, EUA, 2005. 297p. Acesso em 01/07/16

- ABRAMAN – Associação Brasileira de Manutenção. Documento nacional 2009. 24º Congresso de Manutenção. Recife. 2009. Acesso em 01/07/16

- Lafraia, João Ricardo Barusso. Manual de Confiabilidade, Mantenabilidade e Disponibilidade. Rio de Janeiro. Qualitymark. 2001. Acesso em 28/06/16

- Pujadas, W; Chen, F. Frank. A Reliability Centered Maintenance Strategy For a Discrete Part Manufacturing Facility. Dept. of Industrial & Systems Engineering Florida International University University Park, ECS 442 Miami Florida. 1996.

- ROCHA, Naudir; BORGES, Ulisses. Uma Proposta de Melhoria no Programa RCM – Reliability Centered Mainteance. Santa Catarina: Joinville, 2014.

Sobre os Autores:

Thiago Henriques Lima de Freitas – Email: thiago.hlfreitas@gmail.com

Sandro Silva Oliveira – Email: damattanl@yahoo.com.br

Contexto: Artigo apresentado como trabalho graduação Engenharia de Mecânica na Disciplina de Gestão da Manutenção em ministrada pelo Prof. Ms. Ítalo Coutinho do Centro Universitário de Belo Horizonte – UNIBH.

Se você tem comentários, sugestões ou alguma dúvida que gostaria de esclarecer, aproveite o espaço a seguir.

Artigo muito interessante, visto que, realizei um artigo acadêmico também voltado a melhoria do ar condicionado. Conforme descrito no artigo a manutenção é fundamental para a correção dos equipamentos e a análise de criticidade do sistema de refrigeração para verificar falhas que podem ocasionar um atraso em uma linha de produção, ou mesmo conforme o Nível C, não ocasionaria uma parada no processo, visando uma menor perda de lucro, tendo um equipamento reserva caso haja necessidade de substituí-lo. De qualquer forma o sistema de ar condicionado, na qual possui o clico ideal de refrigeração, possui vários equipamentos trabalhando de uma forma conjunta, sendo necessário a manutenção, mas com o PMOC a empresa/industrial no caso do artigo a empresa de tubo de aço, teria o controle de qual frequência é necessário fazer a manutenção e identificar a falhas.

Artigo bem interessante, pois mostra a importância de se manter uma constante verificação dos equipamentos que compões a estrutura operacional de uma empresa. Ele mostra que identificar com eficiência a criticidade desses equipamentos auxilia na tomada da melhor decisão em casos de falhas, poupando principalmente gastos desnecessários, o que impactaria, na maioria das vezes, diretamente o preço final do produto que é produzido. Além, claro, de evitar muitos problemas para a equipe de manutenção.