Publicado em 18/08/2016

Este artigo tem como finalidade apresentar o conceito: parada de manutenção, que é empregado nas indústrias de processo, que visa uma manutenção generalizada dos equipamentos, sem causar muitos danos a produção, manutenção esta que tem todo um processo a ser executado, como o planejamento, que é onde definimos a fase de início, fim, custos, e os envolvidos na operação.

1 INTRODUÇÃO

Com a evolução técnico-industrial da humanidade, os homens começaram a desenvolver máquinas para produção, figura 1. No fim do século XIX, com a mecanização das indústrias surgiu à necessidade dos primeiros reparos, e até 1914 a manutenção era deixada para segundo plano, sendo executada pelos mesmos profissionais que as operavam.

Com a implantação da produção em série, instituída por Ford, as fábricas passaram a exigir programas mínimos de produção, como consequência houve cada vez mais a necessidade de equipes especializadas, que pudessem fazer os reparos necessários em máquinas operatrizes no menor tempo possível, (Cortizo, 2011).

De lá pra cá, a produção só aumentou, e realizar as manutenções corretivas já não eram mais suficientes, necessitando assim de novas formas de manutenção, algumas das quais podemos denominar como manutenção preventiva, preditiva e a TPM (Total Productive Maintenance). Surgindo também os setores especializados no planejamento e controle dessas manutenções, utilizando de sistemas informatizados como ferramenta de suporte no gerenciamento e implantações das manutenções.

Hoje existe uma preocupação maior com a vida útil de um equipamento, e alguns cuidados são tomados mesmo antes da aquisição do mesmo, tipo, local de implantação, acesso a manutenção e segurança do operador, peças de reposição e serviços. E também antes de operar o equipamento, como treinamento e capacitação especializada dos envolvidos, uma inspeção inicial no equipamento, com a criação de uma ficha de operação, que contenha as anotações das inspeções diárias, horário de funcionamento e análise preliminar de riscos, com acompanhamento do responsável pelas manutenções preventivas e preditivas.

Figura 1 – Primeiro Torno, 1797

Fonte – Metal + Forma, 2016.

2 PARADAS DE MANUTENÇÂO E BOAS PRÁTICAS

O termo parada de manutenção, é dirigido geralmente a indústrias de processo, onde grande parte dos equipamentos trabalham initerruptamente, ou seja, 24h / dia, e muitos não podem ser deslocados da produção para uma manutenção adequada enquanto a planta estiver operando, por isso após um tempo determinado, conhecido como “campanha da unidade” é necessário parar toda a planta, e realizar uma manutenção em todos os equipamentos.

Esses períodos de manutenção costumam variar dependendo do tipo da indústria, segundo Stonner (2013) no refino de petróleo, unidades de destilação atmosférica e a vácuo tem uma campanha de cerca de 4 anos, unidades de processamento de gás natural (UPGN) tem campanhas em torno de 5 anos, e as caldeiras por norma da NR-13 tem campanha de 12 meses, nas siderúrgicas as campanhas são sensivelmente menores.

2.1 PMI – PROGRAMA DE MANUTENÇÃO INTEGRADA

Uma forma de realizar uma parada é usando o programa de manutenção integrada (PMI), que consiste na alocação de força de trabalho, para a manutenção completa dos equipamentos em um curto espaço de tempo, o programa conta com o levantamento e criação de bases de dados completos dos equipamentos, manutenção programada, monitoramento preditivo e acompanhamento pós-paradas, relatórios podem ser levantados apontando possíveis defeitos e ou melhorias. Os benefícios desse programa além da diminuição do tempo de parada, e redução de custos de manutenção, podemos contar com o aumento da disponibilidade e confiabilidade dos equipamentos, otimização do estoque e redução de custos de operação, (DENAI, 2016). Com o escopo bem definido as paradas de manutenção têm inicio e términos perfeitamente caracterizados, devido à atenção dada no planejamento.

2.2 PLANEJAMENTO DA PARADA DE MANUTENÇÃO

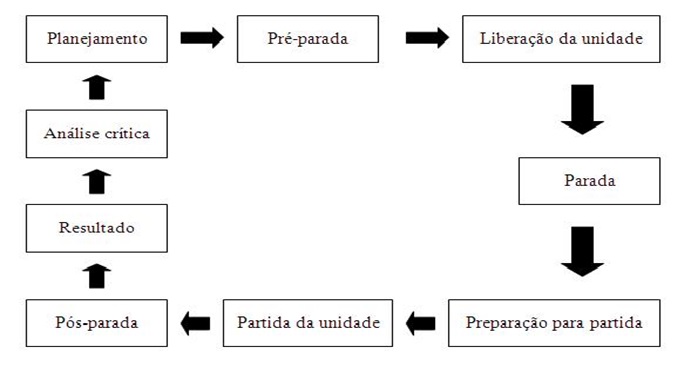

Obter o sucesso nas paradas de manutenção é muito importante para as partes envolvidas no processo, e por isso é feito todo um planejamento em cima dessa parada, esse planejamento se inicia meses de antecedência ao evento, e se estende durante e após a realização do mesmo. Esse processo visa identificar os recursos apropriados, no tempo exato, visando à execução correta do trabalho. Esse processo de gestão de paradas é realizado dentro dos parâmetros definidos na figura 2.

Nesse planejamento deve ter o envolvimento de todos, (pessoas, serviços, equipamentos, ferramentas, materiais, procedimentos especiais, etc.), e atividades (operação, inspeção, manutenção, infraestrutura, recursos humanos, SMS, etc.), considerando todos os aspectos que podem influenciar na produtividade do serviço. Manter os bancos de dados dos equipamentos atualizados, formulários, gráficos e relatórios são essenciais para que não surja nenhuma surpresa no futuro, (Stonner, 2013).

Figura 2 – Fases do planejamento de paradas

Fonte – TecHoje, 2016

Na fase do planejamento é onde detalhamos as manobras operacionais, fazemos as análises de riscos, e identificamos as medidas necessárias de contingência para o evento, firmamos os prazos e custos previstos para a execução dos serviços, bem como a contratação das equipes e serviços que darão suporte ao projeto.

Na fase da pré-parada verificamos as ações estabelecidas no planejamento, e criamos meios para execução dos serviços, fazemos o diligencia mento das matérias e o treinamento das equipes envolvidas.

A fase da liberação da unidade é onde ocorre a parada do setor onde se encontra os maquinários que receberão as manutenções necessárias.

A fase da parada requer todo o envolvimento da equipe, e um acompanhamento constante durante todo o processo, visando completar os serviços previstos, no prazo, para que os custos e a qualidade desejada sejam alcançados.

Na fase pós-parada é onde retomamos a produção, e inicia-se um acompanhamento do serviço empregado.

3 CONCLUSÃO

Para se obter uma produção contínua é necessário tomar os devidos cuidados com os equipamentos, observando sempre seu estado, e empregando as manutenções diárias necessárias, atento ao planejamento das paradas atrelado a vida útil dos equipamentos. Observando esses pontos, haverá um alimento na produção e assim como consequência um ganho maior na lucratividade do setor.

Observamos também que para ocorrer uma parada de manutenção adequada, é necessário o investimento no planejamento, investimento este que várias empresas ainda não perceberam a sua importância, deixando de ter ganhos na sua produção devido a falta de um programa de manutenção adequado.

4 REFERÊNCIAS BIBLIOGRÁFICAS

- CORTIZO MOREIRA NETO, Teófilo. 2011. A história da evolução do sistema de gestão de manutenção. Disponível em http://www.webartigos.com/artigos/a-historia-da-evolucao-do-sistema-de-gestao-de-manutencao/75650/. Acesso em: 02 mar 2016.

- STONNER, Rodolfo. 2013. O planejamento de uma parada de manutenção – parte 1. Disponível em http://blogtek.com.br/o-planejamento-de-uma-parada-de-manutencao-parte-1/.. Acesso em: 02 mar 2016.

- STONNER, Rodolfo. 2013. O planejamento de uma parada de manutenção – parte 2. Disponível em http://blogtek.com.br/o-planejamento-de-uma-parada-de-manutencao-parte-2/. Acesso em: 02 mar 2016.

- DENAI. PMI – Programa de manutenção integrada. Disponível em http://denai.com.br/produtos/pmi-programa-de-manutencao-programada/. Acesso em 02 mar 2016.

Sobre os Autores:

Flávio Ferreira, Graduando em Engenharia Mecânica pela UNI-BH, cursando a língua inglesa, experiência profissional como operador de máquina de solda eletrônica pela LOKPIRÂMIDE, projetista de Estruturas Metálicas pela SMART PROJETOS, participando e atuando em projetos de prédios industriais, galpões, mezaninos, transportadores, etc. Domínio nos software AutoCAD, SolidWorks e Tekla Structurs. E-mail: flaviofraen@gmail.com

Luiz Ricardo dos Santos, Cursando 8º período em Engenharia Mecânica, Graduado em Matemática e Formação técnica em Eletrotécnica. Possuo especificações para atender aos seguintes pré-requisitos: Seis anos de experiência no segmento de manutenção; Habilidade para coordenar equipes; Comprometimento; Habilidade em consultorias para clientes. E-mail: luizricardos1@hotmail.com

Contexto: Artigo apresentado como trabalho graduação Engenharia de Mecânica na Disciplina de Gestão da Manutenção em ministrada pelo Prof. Ms. Ítalo Coutinho do Centro Universitário de Belo Horizonte – UNIBH.

Se você tem comentários, sugestões ou alguma dúvida que gostaria de esclarecer, aproveite o espaço a seguir.

Analisando o artigo, Concordo com vários pontos nesse artigo, começando pelo planejamento de manutenção, onde com o investimento e planejamento correto a eficiência da produção sera bem superior, utilizando bem a manutenção preventiva, onde analisamos a vida útil dos equipamentos e execução das manutenções periódicas de acordos com os manuais e normas pre estabelecidas ao invés das manutenção corretiva, onde é obrigatório na maioria das vezes a parada da produção por conta de um problema.

E Concordo também com a utilização da manutenção integrada onde, com a parada estratégica da empresa é possível realizar as manutenções completa dos equipamentos em um menor tempo, com um menor custo assim mantendo a eficiência dos maquinários.

Em relação ao artigo acima, pode-se perceber o quão importante são as paradas programadas de manutenção. O processo começa quando se percebe o valor perdido por uma manutenção corretiva em relação ao que pode ser economizado e produzido quando se existe a manutenção planejada.

As paradas de manutenção, normalmente utilizadas em industrias de processo, devem ser seguidas por todas a equipe e em todos os equipamentos para que tenham um prazo curto e seja eficiente.

Acredito que este tipo de manutenção deva começar com um bom planejamento estratégico e seja avaliado constantemente para verificar o impacto sobre toda a empresa, visando a lucratividade em todos os setores e maior vida útil do equipamento.

Concordo com vários pontos nesse artigo, começando pela manutenção preventiva, as chances de erros diminuem e por consequência a vida útil dos equipamentos aumentará.

O planejamento é um outro ponto importante e extremamente essencial, ele está interligado com a prevenção, assim sendo possível realizar as paradas de manutenção com qualidade.

Concordo também com a forma de realizar uma parada, que é utilizando a manutenção integrada. Com esse programa é possível realizar a manutenção completa sem deslocar os equipamentos e com um tempo de parada curto. Esse processo reduz custo de manutenção e aumenta a produção.

De fato, hoje em dia muitas empresas quando pensam em paradas de manutenção pensam em perda de dinheiro. Fato é que uma política correta, associada a um planejamento e execução bem feitos da manutenção proporciona uma melhoria do processo, muitas vezes aumentando a produtividade e a eficiência do processo. Como os autores citaram, é necessário o envolvimento de todos os setores envolvidos para que possa ser uma manutenção rápida, eficaz e eficiente. Paradas programadas evitam desperdício, improdutividade, e até mesmo evitam acidentes .