Publicado em 27/04/2017

RESUMO

Este é o quarto artigo, de uma série de 8[1], com ênfase nos desperdícios apontados pelo Lean[2], os quais desperdiçam os diversos recursos que a empresa tem: dinheiro, matéria-prima, tempo e sem dúvida, o mais importante, pessoas. O intento deste artigo é fazer uma alusão ao defeito, um dos tipos de desperdícios que normalmente subtraem os lucros das empresas. É demonstrar como o defeito apresentado durante o processo de fabricação pode ser maléfico para o processo de transformação do produto. Ao final, espera-se aguçar ao leitor o entendimento sobre os impactos que o defeito pode gerar nas empresas e organizações.

INTRODUÇÃO

O tema que normalmente urge nas empresas é o de desperdício zero. Os maiores desperdícios que incidem nas empresas não são nos bastidores da fábrica e sim, literalmente onde a transformação do produto acontece, no chão de fábrica. O chão de fábrica, também conhecido como linha de produção, linha de montagem, etc., é o celeiro de oportunidades que mais deveria ser observado, tanto pelos gestores, quanto para os próprios operadores, que são os principais protagonistas para a transformação do produto.

Equivocadamente, várias sugestões para redução de custos e desperdícios são dadas durante as reuniões oficiais ou nos rápidos alinhamentos entre os corredores das empresas, julgando-as como as soluções dos problemas:

- Reduzir gastos com impressões desnecessárias;

- Reduzir / Cortar os convênios com taxi;

- Eliminar o copinho descartável, onde cada funcionário trará a sua garrinha ou xícara para o cafezinho;

- Trocar o fornecedor de cestas-básicas;

- Desenvolver fornecedores de material de escritório com custo mais acessível;

- Entre outros.

Porém, os holofotes precisam mirar onde realmente os clientes estão enxergando o valor dos produtos.

DESENVOLVIMENTO

- Processo com Inspeção Final da Linha de Produção

Para elucidar os conceitos e aplicações práticas a serem decorridas neste artigo, consideremos uma empresa do setor calçadista. Uma empresa de fabricação de Sandálias Tipo Havaianas necessita atender um lote, conforme o setor comercial solicitou ao PCP para realizar a programação de fabricação.

Figura 1 – Sandálias de borracha tipo Havaiana[3]

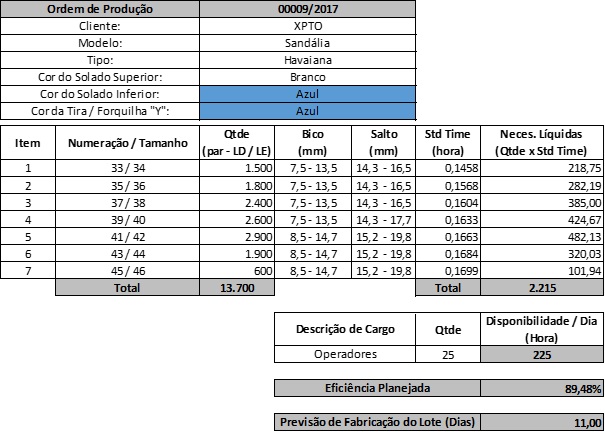

Conforme recebido do PCP, o Engenheiro responsável por supervisionar a produção terá que fabricar o seguinte pedido:

Tabela 1 – Ordem de Produção para fabricação de Lotes de Sandálias

Fonte: Própria

Conforme programa recebido, o Engenheiro será responsável pela produção de um lote de 13.700 pares de Sandálias Tipo Havaianas, com Necessidades Líquidas (Qtde x Std Time[4]) de 2.215 horas, disponibilidade de 25 operadores, com eficiência planejada de 89,48% e com previsão de término de fabricação do lote em até 11 dias.

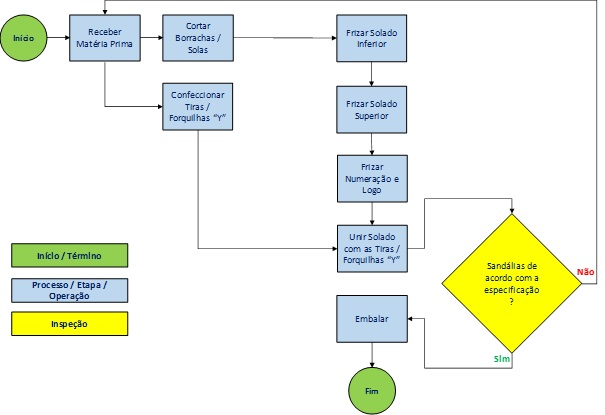

O fluxo de processos que cada Sandália passará, ocorre conforme fluxograma abaixo:

Figura 2 – Fluxograma de Produção de Sandálias Tipo Havaianas – Atual

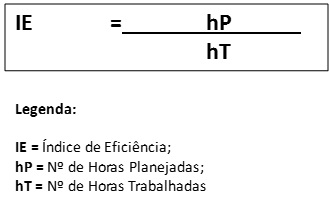

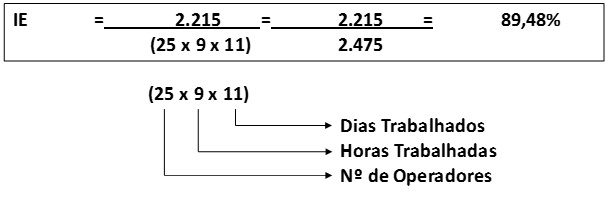

Um dos indicadores mais comuns na indústria, ou qualquer tipo de organização, é medido através da eficiência. O Índice de Eficiência (IE) pode ser medido à partir da comparação entre o número de horas previstas em relação ao número de horas trabalhadas para a fabricação de um lote de produção.

Segundo CHIAVENATO (2008), existe uma enorme diferença entre eficiência e eficácia, onde:

A eficiência ocorre quando se utilizam adequadamente os recursos empresariais, enquanto a eficácia significa o alcance dos objetivos propostos pela empresa. Em suma, a eficiência está ligada aos meios – métodos, normas, procedimentos e programas – e a eficácia se relaciona com os fins – objetivos a serem alcançados.

Vejamos a seguir a fórmula matemática proposta:

Figura 3 – Fórmula Matemática Índice de Eficiência

Com objetivo de utilizar de forma prática o modelo matemático demonstrado acima, o Engenheiro estimou a eficiência de 89,48% da seguinte forma:

Figura 4 – Aplicação da Fórmula Matemática Índice de Eficiência Planejada

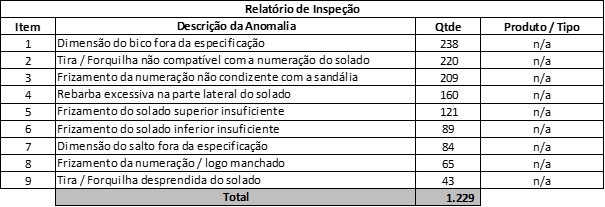

Durante o processo de fabricação das Sandálias Tipo Havaianas, incorreram algumas anomalias. Estas anomalias foram responsáveis pelos seguintes efeitos:

Figura 5 – Relatório de Anomalia – Defeito – Lote 00009/2017

Conforme relatório de anomalias demonstrado, houve 1.229 defeitos registrados, equivalente a 8,97% de perda de produção. Para atendimento do lote, foi necessário que o Engenheiro, em conjunto com o PCP, reformulasse este delta de produção e produzi-lo para satisfazer ao pedido de 13.700 unidades, gerando horas extras e demais custos de produção para a realização desta recuperação das perdas.

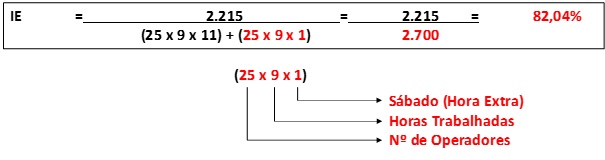

Com este retrabalho a eficiência antes prevista em 89,48% já não pode ser alcançada. Com as horas adicionais para repetir a produção destes 1.229 defeitos, a eficiência atingiu o seguinte índice:

Figura 6 – Fórmula Matemática Índice de Eficiência Realizada

- Processo a partir do Autocontrole por Posto de Trabalho

Com o objetivo de promover melhorias de processos para reverter situações de perdas e retrabalhos como no item anterior, o Engenheiro, em conjunto com a corpo de gestores, elaboraram um plano de ação para minimizar as incidências de perdas de peças produzidas por defeitos, nas quais eram identificadas somente no final do processo.

Entre as várias ações deste Plano de Ação, destacam-se:

a) Implementar o conceito de Autocontrole em cada posto de trabalho. CHIAVENATO (2008) aborda o conceito de Autocontrole conforme descrito abaixo:

É um controle efetuado pelo próprio órgão envolvido na execução do que foi planejado e programado, e não por terceiros. Os dados são preparados, e a comparação dos itens realizados com o que foi programado é feita pelos próprios responsáveis pela execução.

A vantagem do autocontrole é conscientizar e responsabilizar cada área pela ação corretiva, quando necessária, e nunca depender de um órgão estranho para fazê-lo.

b) Treinar todos os operadores nas funções em suas respectivas funções, tornando hábeis em discernir se o produto que está em fase de transformação em seu posto de trabalho está isento de defeitos e permitindo somente que passe para o posto posterior se este quesito estiver satisfeito. Caso contrário, o operador terá a responsabilidade de reparar as anomalias encontradas em seu posto de trabalho e inibir o envio do mesmo para a etapa posterior.

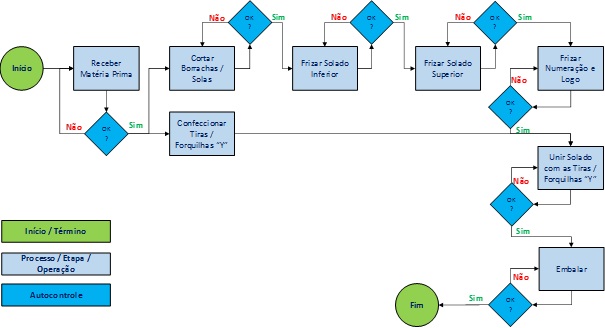

A partir das ações implementadas, previstas no plano de ação, o novo fluxo para a produção de Sandálias Tipo Havaianas dispõe de acordo com a figura abaixo:

Figura 7 – Fluxograma de Produção de Sandálias Tipo Havaianas – Novo

É possível perceber que em todas as etapas do processo o operador tem controle sobre a qualidade do produto, sugerindo a não necessidade da estação de inspeção final para aprovar ou reprovar somente o produto no fim da cadeia produtiva.

CONCLUSÃO

Perdas geram desperdícios e estes estão despontados nos chãos de fábrica para serem tratados. Além deste custo de retrabalho, cada peça que necessite retrabalhar ou passar novamente pelo ciclo de produção, está impedindo que um novo produto, com valor agregado ao faturamento da empresa, seja produzido naquele momento. Com a utilização do Autocontrole em linhas de produção ou quaisquer outros tipos de transformação do produto ou serviço, é possível minimizar as perdas e evitar retrabalhos, pois os operadores têm mais autonomia para discernir a qualidade de acordo com o padrão pré-estabelecido para a sua tarefa dentro de todo o fluxo que o produto passa dentro do processo.

REFERÊNCIA BIBLIOGRÁFICA:

- CHIAVENATO, Adalberto. Planejamento e Controle da Produção. 2. ed. – Barueri: Manole, 2008.

- http://www.dabst.eb.mil.br/_upados/_biblioteca/_fardamento/sandalia_de_borracha_tipo_havaiana.pdf

- http://www.academia.edu/4300386/OTE_II_Aula_06_Estudo_de_tempos_Prof_Robson_Almeida

- Disponível em: http://www.academia.edu/4300386/OTE_II_Aula_06_Estudo_de_tempos_Prof_Robson_Almeida. Acesso em: 28/02/2017 – 23:02h.

Notas:

[1] Veja os demais artigos no Portal PMKB. Acesse: https://pmkb.com.br/tag/elienay-fuly/

[2] Lean é uma filosofia de gestão inspirada em práticas e resultados do Sistema Toyota. Trata-se de um corpo de conhecimento cuja essência é a capacidade de eliminar desperdícios continuamente e resolver problemas de maneira sistemática.

[3] Disponível em: http://www.dabst.eb.mil.br/_upados/_biblioteca/_fardamento/sandalia_de_borracha_tipo_havaiana.pdf. Acesso em: 28/02/2017 – 18:14h.

[4] Standard Time é o tempo necessário para executar uma operação, de acordo com um método estabelecido, em condições determinadas, por um operador apto e treinado, possuindo habilidade média, trabalhando com esforço médio durante todas as horas de serviço.

Sobre o Colunista:

Elienay Marçal Fialho Fuly é Graduado em Engenharia de Produção, Especialista em Engenharia de Produção Enxuta / Melhoria Contínua, MBA em Administração de Projetos e MBA Executivo em Gestão de Negócios. Atualmente atua como Engenheiro de Processos Sênior no desenvolvimento e implementação de soluções em melhoria contínua de processos no setor automobilístico. Atua também como consultor de soluções em Engenharia de Processos e Melhoria Contínua desde 2014. Palestrante em temas de Redução de Custo, Engenharia de Planejamento, Engenharia de Produção e Melhoria Contínua. Autor de artigos e colunista sobre Gestão de Projetos com foco em Produção, Logística, Melhoria Contínua e áreas correlatas. Está presente na indústria desde 2005, atuando nos setores da indústria automotiva, mineração, caldeiraria, usinagem e construção civil. Possui experiências nas áreas de Gestão e Engenharia de Processos, Controle de Qualidade, PCP, Auditoria ISO 9001, Administração de Contratos e Diligenciamento. Lecionou em escola técnica as disciplinas de Matemática Aplicada e Tecnologia dos Materiais. E-mail de contato: elienayfuly@gmail.com

Se você tem comentários, sugestões ou alguma dúvida que gostaria de esclarecer, aproveite o espaço a seguir.

Ainda não recebemos comentários. Seja o primeiro a deixar sua opinião.

Deixe uma resposta