Publicado em 23/08/2016

A crescente competitividade no cenário atual remete as empresas procurarem alternativas para que seus custos de produção de insumos sejam cada vez menores. A manutenção correta dos ativos pode proporcionar disponibilidade física, confiabilidade. Nesse contexto temos os planos de manutenção como aliados para realizarmos manutenções preventivas sistemáticas que consigam prevenir possíveis falhas nos ativos e consequentemente aumentar a lucratividade do processo.

Introdução

Nas empresas muito se tem falado em reduzir custos e aumentar a produtividade. Pensando nisso podemos ver a necessidade de um plano de manutenção dentro das empresas, pois é através da manutenção que se pode ter uma produção sem imprevistos, máquinas mais confiáveis e maiores disponibilidades de equipamentos. Para conduzir os negócios é preciso ter uma gerência moderna com visão de futuro e regida por processos de gestão onde a satisfação do cliente seja resultado de uma qualidade total do trabalho oferecido. Na atualidade pensa-se em planos de manutenção onde não precise de manutenção, ou seja, manutenção corretiva não planejada. Onde o pessoal tem que evitar falhas e não corrigi-las. Neste trabalho destacam-se as boas práticas da manutenção, sendo consideradas a TPM – Total Productive Maintenance ou Manutenção Produtiva Total, que segundo Kardec (2012) objetiva a eficácia da empresa através de maior qualificação das pessoas e melhoramentos introduzidos nos equipamentos; os 5S, que é a base da qualidade no trabalho pois, com essa cultura proporciona mais qualidade de trabalho, e a polivalência ou multiespecialização, que é a maior capacitação das pessoas de manutenção e, em consequência, uma ampliação de suas habilidades que proporcional uma sensível racionalização e maior garantia de qualidade de serviços.

Para se ter bons resultados é preciso ser eficaz. Com pessoal qualificado, redução de custos, segurança pessoal, segurança das instalações, bem como a preservação ambiental, moral e motivação dos colaboradores.

Desenvolvimento

Boas Práticas de Planos de Manutenção

Para realização de planos de manutenção de qualidade é necessário ter um acompanhamento constante das falhas sistêmicas que ocorrem nos equipamentos. Sabendo a frequência de ocorrências das falhas é possível analisar a falha raiz e incluir a atividade no plano de manutenção. É necessário ter um acompanhamento próximo dos horímetros dos componentes, para que a manutenção preventiva seja realizada no momento correto. Inspecionar criteriosamente todo o sistema do equipamento quando o mesmo estiver em preventiva é essencial, caso contrário o equipamento rapidamente terá outro defeito e estará na oficina para manutenção corretiva.

As empresas enfrentam problemas na implementação de práticas eficazes de manutenção fazendo com que ocorram paradas de ativos inesperadas, quebras e falhas, que acarretam no aumento dos custos operacionais. Os planos de manutenção muitas vezes não são adaptados a realidade operacional da empresa e, por vezes, não existem parâmetros que controlem a manutenção preditiva.

Para a correta adequação de um plano de manutenção já em funcionamento, onde é necessário conhecimento e histórico de falhas destes, busca-se cada vez mais conhecimento de ferramentas e métodos para melhorar a confiabilidade e disponibilidade da máquina. Destaca Kardec e Nascif (2002), que confiabilidade, manutenibilidade e disponibilidade são parte do cotidiano da manutenção.

Ao analisar o conceito moderno de manutenção pode-se dizer que a missão da manutenção é “Garantir a disponibilidade da função dos equipamentos e instalações de modo que, possa atender um processo de produção ou serviço com confiabilidade, segurança, conservação ao meio ambiente e custo adequado.” Para alcançar tais objetivos utilizamos boas práticas concentradas no conceito de Manutenção Produtiva Total (TPM).

Manutenção Produtiva Total (TPM)

O TPM é um programa de manutenção que envolve conceitos de manutenção de equipamentos e instalações, que tem como objetivo aumentar significativamente a produção, e ao mesmo tempo a moral dos colaboradores envolvidos (ROBERTS,1997).

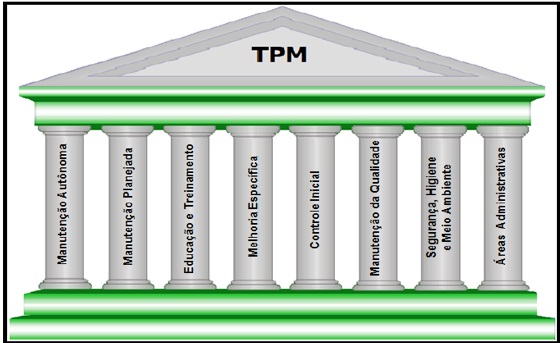

Seguindo os conceitos do programa TPM são adotadas 8 diretrizes:

Figura 1 – Pilares da TPM

Fonte: IM&C Internacional (2006)

Seguindo esses conceitos teremos funcionários satisfeitos e capacitados a realizar manutenções de qualidade nos equipamentos, ambientes mais seguros e organizados para trabalho e planos de manutenção condizentes com a realidade operacional.

O programa 5S

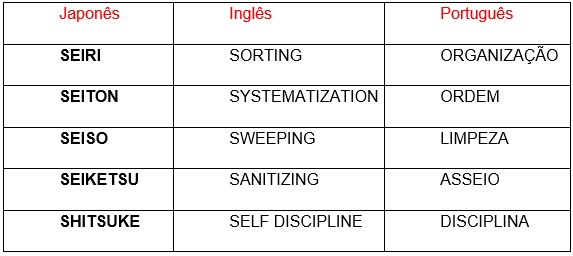

Originada do Japão, aplicada como base para o desenvolvimento do sistema da qualidade. Tem esse nome pelo fato de que as 5 palavras que definem as principais atividades começam com s: Seiri, Seiton, Seiso, Seiketsu, Shitsuke.

Seus respectivos significados segundo KADEC (2012):

Promovem a melhoria de qualidade, prevenção de acidentes, melhoria da produtividade, redução de custos, conservação de energia, melhoria do ambiente de trabalho, do moral dos empregados, incentivo à criatividade, modificação da cultura, melhoria da disciplina, desenvolvimento do senso de equipe e maior participação em todos os níveis. Tendo como fases, a organização, ordem, limpeza, asseio/higiene e disciplina.

Polivalência ou multiespecialização

No mercado competitivo é necessário que os trabalhadores tenham disposição e força de vontade para descobrir novas habilidades para aprender novas técnicas, assim, não fica esperando que a empresa o desenvolva. Deve conhecer sua organização, bem como sua posição no mercado e preocupar com a capacidade competitiva e como melhor atender aos seus clientes.

O trabalhador deve ter conhecimento em computação e habilidades interpessoais, é fundamental que as pessoas desenvolvam cada vez mais capacidade de trabalhar com todos os níveis de uma empresa e segundo KARDEC (2012), substituir afirmações como:

- Isso não é meu trabalho;

- Não sou pago para fazer isso;

- Estão inventando mais serviço;

- Não fui treinado para isso;

Por:

- Nós podemos melhorar essa operação;

- Como podemos satisfazer o nosso cliente?

- É possível racionalizar esse trabalho.

O trabalhador deve ser proativo, iniciativa e espírito de colaboração.

Conclusão

Ao longo do tempo a área de manutenção tem mudado significativamente e o incremento destas mudanças pode ser observado no número e na variedade das instalações produtivas, com projetos cada vez mais complexos, com exigências de conhecimento técnico em níveis cada vez maiores, o que demanda uma atualização constante dos profissionais da área de manutenção. Uma tendência é que a área de manutenção nas empresas passa a ser considerada estratégica para os resultados dos negócios das mesmas, é possível antecipar-se e evitar falhas que poderiam ocasionar paradas imprevistas dos equipamentos produtivos. Da mesma forma, é possível se detectar uma situação onde haja expectativa de falha e programar-se para uma intervenção em oportunidade mais apropriada, sem prejudicar os compromissos de produção assumidos.

Referências Bibliográficas:

- Lotterman, Adriano. Elaboração de um plano de manutenção para máquinas de usinagem de laboratório de estudos. P. 41. Tese (Planos de Manutenção). Adriano Lotterman, Horizontina, 2014.

- Marques, Ramiro. Criação de Plano de Manutenção para o Equipamento Torno Descacadeira Utilizando Conceitos de Manutenção Centrada em Confiabilidade (MCC) e Manutenção Produtiva Total (MPT). P. 20. Tese (Manutenção Preventiva). Ramiro Marques, Rio Grande do Sul, 2014.

- KARDEC, Alan; NASCIF, Júlio. Manutenção – Função Estratégica. 4. ed. Rio de Janeiro: Editora Eletrônica Abreu’s System, 2012.

Sobre os Autores:

Edilene de Cássia Oliveira, Cursando Engenharia Mecânica 9° período no Centro Universitário de Belo Horizonte-UNIBH. Pacote office, Excel avançado. Inglês intermediário. Facilidade de trabalhar em grupo, proativa, responsável e comprometida. E-mail para contato: edilene.egm@gmail.com

João Pedro Duarte Sant’Anna, Estudante de Engenharia Mecânica na Universidade de Belo Horizonte (UNIBH), cursando o 9 periodo do curso. Atualmente estagiário da empresa CBTU na área de engenharia, tendo como funções o controle de manutenções do material rodante e a pratica da manutenção dos equipamentos como: compressores, motores, truques, ar condicionado. Cursou pelo SENAI, Aprendizado de Tornearia Mecânica com um ano de duração, curso básico de Autocad2D, pacote Office. E-mail para contato: joaopedroduarte1005@hotmail.com

Pedro Henrique Braga de Morais, Técnico em Mecânica no CEFET-MG, cursando Engenharia Mecânica na Universidade de Belo Horizonte (UNI-BH). Estudou na instituição VEC (Vancouver English Centre) em Vancouver, Canadá. Iniciou sua carreira profissional com Auxiliar Técnico de Planejamento na empresa MIP Engenharia, na qual era responsável pelas partes de acompanhamento de cronogramas, EAP, curvas de acompanhamento e relatórios executivos (3 anos). Atualmente atua na área na Engenharia de Manutenção de Minas Sul na empresa VALE, tendo como principais atribuições definir processos de redução de gastos com componentes tais como: pneus, materiais de desgaste, óleos lubrificantes e óleo diesel. Inglês fluente, Alemão básico, Espanhol básico. Domínio dos softwares AutoCAD, MS Project, Pacote Office. E-mail para contato: pedroxbraga94@gmail.com

Túlio Roberto Magalhães Souza, Formado em Técnico em Mecânica no Senai, atualmente cursando Engenharia Mecânica no UNI-BH (9°Período), iniciou sua carreira profissional como estagiário de técnico em mecânica em uma empresa metalúrgica, onde acompanhava e auxiliava na elaboração e fabricação de diversos projetos mecânicos, trabalhando diariamente com ferramentas como AutoCad e Solidworks, também auxiliava na inspeção final de produtos e controle de almoxarifado. Depois trabalhou como auxiliar de Programador/Operador de CNC em um Centro de Usinagem. Após trabalhar em uma empresa de usinagem, mudou-se para uma empresa de manutenção automotiva onde trabalhava como auxiliar mecânico de automóveis, realizando diariamente manutenções preventivas e preditivas. Após a experiência como automóveis, decidiu entrar no ramo de máquinas de construção civil, sendo estagiário de Engenharia Mecânica no setor de validação do produto. Atualmente trabalha em uma empresa siderúrgica na área de Manutenção. E-mail para contato: tuliormsouza@yahoo.com.br

Contexto: Artigo apresentado como trabalho graduação Engenharia de Mecânica na Disciplina de Gestão da Manutenção em ministrada pelo Prof. Ms. Ítalo Coutinho do Centro Universitário de Belo Horizonte – UNIBH.

Se você tem comentários, sugestões ou alguma dúvida que gostaria de esclarecer, aproveite o espaço a seguir.

O artigo apresentado trás uma abordagem muito interessante, sobre o conceito de boas práticas de manutenção preventivas que são de extrema importância para cada corporação continuar produzindo em nível de excelência ou quebra zero. A utilização dos conceitos TPM e ”5s” sevem para auxiliar e garantir que os equipamentos funcione com mais eficiência, evitando paradas de máquinas e quebras indevidas. Vale ressaltar também que as empresas tem que capacitar os funcionários que trabalham operando e realizado manutenção. Assim as empresas de pequeno e grande porte iram produzir com mais eficiência e qualidade.

O presente artigo aborda a importância da manutenção correta para a redução de custos de produção, onde a manutenção corretiva é feita de forma não planejada, ou seja, ela é efetuada sem que o equipamento ou máquina apresentem defeitos que resultem na sua interrupção de funcionamento. Isso tudo aliado a um bom plano de manutenção sustentado por pilares importantes como TPM e o programa 5S, trazendo as condições necessárias para seu bom funcionamento e produtividade. Mas para que este plano de manutenção seja funcional, também é necessário um bom conhecimento dos trabalhadores, com isso o plano de manutenção se torna um grande aliado no progresso e desenvolvimento da empresa.

O artigo aborda um ponto muito importante, não só na manutenção como em qualquer área, sendo este a satisfação dos funcionários e capacitação dos mesmos. Concordo com o que foi apresentado e acredito que, se tratando de manutenção, toda empresa deve ter um programa como o TPM pois, atualmente, as tecnologias crescem de forma muito rápida, logo os funcionários devem estar sempre atualizados em relação a isso. Além disso, um funcionário insatisfeito com a forma de trabalho utilizada pode fazer um trabalho mal feito ou incompleto, e na manutenção isso é sinônimo de paradas indesejadas e/ou perdas.