Publicado em 30/01/2017

Aplicação da técnica de hibernação de ativos para aumentar o ciclo de vida útil do equipamento seguindo as diretrizes da NBR:2014 ISO 55000 gestão de ativos

RESUMO

O presente trabalho mostra a aplicação da ferramenta de Hibernação de Ativos em uma linha de produção que ficará sem ser utilizada por um período de 8 meses. A técnica aplicada visa reduzir a depreciação física da linha e de seus periféricos no período de inatividade através da aplicação da Manutenção Preditiva e Preventiva, visando o acondicionamento adequado dos equipamentos. Com base nos tópicos de Gestão e Comissionamento de Equipamentos da NBR:2014 ISO 55000, o resultado do trabalho é o aumento do ciclo de vida útil da linha de Envase, excluindo a necessidade de manutenção em geral no período, acarretando na redução de horas de serviço e custos com materiais. Além disso, a aplicação da hibernação resulta em um equipamento em plenas condições de uso em uma eventual reativação.

1. INTRODUÇÃO

O cenário industrial vem sofrendo mudanças desde a década de 80: o mercado está cada vez mais competitivo; os clientes estão mais exigentes e a economia instável. Para garantir o sucesso de uma empresa nesse novo contexto, é necessário, dentre outros fatores, que ela entenda melhor seu negócio e observe o ambiente na qual ela está inserida com a finalidade de analisar suas necessidades e garantir ferramentas mais adequadas à empresa. Nesse contexto surge o conceito de gestão de ativos, em que os investimentos e a forma de gerenciar máquinas e equipamentos se modifica em prol da obtenção do valor máximo do ativo.

Após a decisão de parada de uma linha de envase de defensivos agrícolas por 8 meses, surgiu a oportunidade de aplicação da ferramenta hibernação de equipamentos que, alinhada com as diretrizes da gestão de ativos, diminui a depreciação física do equipamento, permitindo a redução do seu custo de ciclo de vida.

No presente trabalho, será estudada a implantação dessa técnica de manutenção, bem como os desafios da criação de um procedimento de implementação, a sua execução e os resultados do trabalho.

2. FUNDAMENTAÇÃO TEÓRICA

2.1 GESTÃO DE ATIVOS

Segundo a NBR:2014 ISO 55000, a gestão de ativos permite que uma organização obtenha valor a partir dos ativos no alcance de seus objetivos organizacionais. O que constitui valor dependerá destes objetivos, da natureza e finalidade da organização, sendo a gestão de ativos apoiadora de toda obtenção de valor e desempenho relacionados aos ativos.

Tendo como base o conceito e os benefícios da Gestão de Ativos nas organizações, identifica-se, dentro desse contexto, a importância do comissionamento de equipamentos na preservação e obtenção de valor dos ativos. O processo de comissionamento, como consta na NBR:2014 ISO 55000, será abordado como Hibernação de Ativos/Máquinas/Equipamentos no presente trabalho.

2.2 CICLO DE VIDA DO EQUIPAMENTO

Outro importante conceito que justifica a aplicação da técnica de hibernação é o ciclo de vida útil do equipamento. Esse pilar da Manutenção é de extrema importância para a Gestão de Ativos visto que, os investimentos em manter o equipamento nas melhores condições estão ligados fundamentalmente à extensão da sua vida útil, que por sua vez dilui os custos de operação em geral obtendo um maior valor do ativo, cujo princípio é a chave dos conceitos abordados acima na NBR:2014 ISO 55000.

O Custeio do Ciclo de Vida é definido como um método para calcular o custo total da propriedade durante toda a vida útil de um ativo. Dentro desse princípio é considerado além do custo inicial, todos os custos subsequentes significantes, assim como o valor residual outros benefícios oriundos do valor do ativo (Brown, Robert J. e Yanuck, Rudolph R., 1985).

Por tanto, a extensão da vida útil do equipamento impacta diretamente no custo do seu ciclo de vida. Esse aumento da vida útil, por sua vez, é um dos objetivos fundamentais da gestão de ativos e pode ser otimizado através de ferramentas como a hibernação de máquinas.

2.3 HIBERNAÇÃO DE MÁQUINAS

Segundo Silva (2011) a Hibernação é um estado em que um equipamento está sem desempenhar suas funções por um período definido de modo a retornar quando necessário. Ou seja, a hibernação tem como base a preservação dos equipamentos fora de operação.

Uma forma de manter a plena integridade de equipamentos de acordo com Twigg (2002) é que, durante períodos de baixa demanda de produção, as máquinas podem ser desativadas, colocadas em galpões e protegidas para que fiquem prontas para operar quando necessário. É parar de usar (uma peça de equipamento ou um prédio), mas mantê-lo em boas condições para que ele possa ser facilmente utilizado novamente.

Vale ressaltar que com base no argumento de Silva (2011), constata-se que existem 66 experiências dispersas nas diversas empresas que passaram ou ainda estão passando pelo processo de hibernação. Ou seja, não existe um procedimento padrão cujas companhias devem seguir para aplicar a ferramenta. A diferença de realidade, de necessidade, de quantidade, de dificuldade, de tipo, de manutenção e peculiaridades em geral dos equipamentos exigem que sejam criados diferentes procedimentos para a hibernação de ativos nas indústrias. Existes casos, em contrapartida, que a implementação dessa ferramenta fornece uma solução ótima devido ao correto procedimento de encapsular áreas vulneráveis na máquina, impedindo possíveis deteriorações físicas em pontos específicos.

3. AVALIAÇÃO DO CENÁRIO ANTES DA APLICAÇÃO DA FERRAMENTA “HIBERNAÇÃO DE ATIVOS”

De acordo com os princípios da Gestão de Ativos, é de suma importância o adequado condicionamento dos equipamentos, principalmente se estes não forem ser utilizados.

Após a decisão de parada programada de uma linha de envase de defensivos agrícolas por 8 meses, identificou-se a necessidade de hibernar a linha com o intuito de reduzir sua depreciação física durante o período sem produção.

Caso a ferramenta de Hibernação de Ativos não fosse aplicada e a linha fosse apenas inutilizada, o desgaste dos equipamentos seria maior e o risco de falha após o período de parada não programada seria grande.

Dessa forma, foi realizado um plano de ação e foram delegadas atividades para a equipe de Manutenção, bem como realizados treinamentos e criado um plano de Manutenção Preventiva e Preditiva para a linha de envase.

4. ESTUDO DE CASO

4.1 CRIAÇÃO DO PROCEDIMENTO DE HIBERNAÇÃO

Para a aplicação da técnica de hibernação na linha de produção da empresa, foi necessário inicialmente criar um procedimento para que os executantes pudessem entender o contexto da ferramenta e sua participação no projeto. Além disso, também foi criado um planejamento das atividades, bem como cronograma de execução, responsáveis, dentre outros.

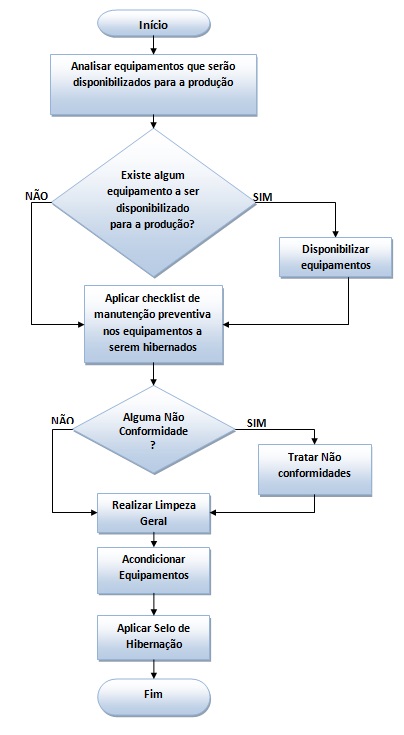

O procedimento criado contemplou: análise dos equipamentos que seriam disponibilizados para o setor de produção e os que seriam hibernados, criação e realização de um checklist de manutenção preditiva, tratativa de não conformidades, realização de limpeza geral e por fim, o acondicionamento das principais partes da linha de envase.

O procedimento basicamente segue o fluxograma abaixo:

FIGURA 1: Fluxograma para Hibernação de Ativo

4.2 EXECUÇÃO DO PROCEDIMENTO DE HIBERNAÇÃO

4.2.1 ANALISAR UTILIZAÇÃO DOS EQUIPAMENTOS

Inicialmente foi feita uma reunião com os técnicos de manutenção e com os supervisores de produção para definir quais equipamentos da linha seriam utilizados em outras áreas durante o período de inativação e quais seriam os hibernados. Foi definido que duas máquinas seriam utilizadas em outras plantas de produção, como uma balança de sacos e um módulo aplicador da fonte da rotuladora. O alinhamento entre as áreas e a formalização da retirada de equipamentos é de suma importância para resguardar os executantes hibernação quando a máquina for reativada, uma vez que eles saberão aonde encontrar as peças retiradas e os responsáveis.

4.2.2 CRIAÇÃO DE CHECKLIST DE MANUTENÇÃO PREDITIVA

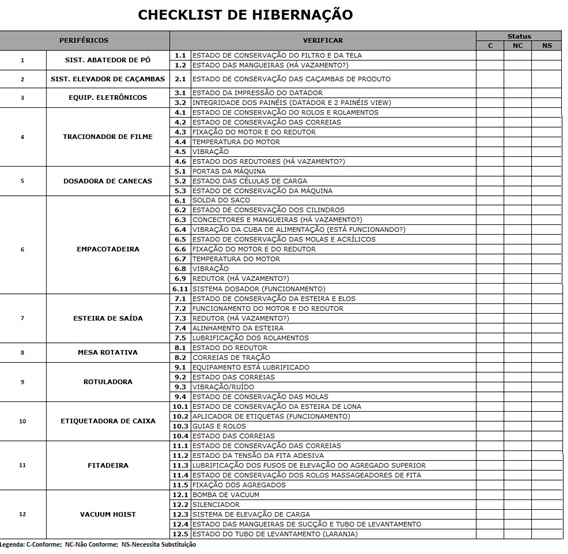

Após a definição do que seria realmente hibernado, verificou-se a necessidade de analisar as condições de todos os equipamentos através da aplicação de um checklist de Manutenção Preditiva. Junto com uma equipe de técnicos mecânicos e eletricistas, listou-se todos os pontos críticos de cada parte da linha e todos os itens de verificação para análise antes do comissionamento dos máquinas. Por fim, foi criado um campo com o status de cada item de verificação indicando se o item está conforme (C), não conforme (NC) ou necessita de substituição (NS), conforme formulário abaixo:

Tabela 1: Checklist de Hibernação

4.2.3 REALIZAÇÃO DA LIMPEZA GERAL NA LINHA DE PRODUÇÃO

No dia e horário alinhados junto aos supervisores de produção e manutenção, os técnicos escalados para a atividade foram para a linha de produção utilizando equipamentos de proteção individual (EPI) como máscara, luva, capacete, vestimenta de proteção para a pele, bota e óculos de segurança. A máscara e a vestimenta foram itens primordiais para a execução da atividade devido ao excesso de produto na linha, remanescente de turnos de produção anteriores. Além disso, vale ressaltar que o produto remanescente é um defensivo agrícola em pó e exige o uso dos EPI’s uma vez que se inalado ou em contato com a pele, pode ocasionar irritações e alergias.

Conforme pode ser visto abaixo, a linha não estava em condições de hibernação devido ao excesso de poeira nos equipamentos e da grande quantidade de produto em máquinas como o elevador, dosador de canecas e esteiras.

Para a execução da limpeza, primeiramente, foi retirado todo o excesso de produto contido nas dosadoras de caneca, elevador de carga e ensacadora. No total, foram retirados 2 tambores de produto em pó em um total de aproximadamente 100 kg, que podem ser reprocessados. Após essa etapa, foi feita a limpeza das partes críticas das máquinas e peças da linha com o uso de esponjas, escovas e panos.

4.2.4 EXECUÇÃO DO CHECKLIST

Depois da realização da limpeza geral e da retirada de excessos de produto em todas as partes da linha, os técnicos aplicaram o checklist de hibernação criado anteriormente, verificando minuciosamente os itens críticos de cada máquina.

Ao longo das inspeções preditivas verificou-se que uma mangueira de passagem de ar comprimido no equipamento Vacuum Hoist estava partida. Além disso, foi visto também que a esteira transportadora de sacos estava degradada e com sujeiras mesmo após a limpeza geral.

4.2.5 TRATATIVA DAS NÃO CONFORMIDADES

Devido aos programas de manutenções preventivas anuais e preditivas mensais, sendo a última inspeção realizada 1 mês antes da hibernação, não foram identificadas maiores não conformidades na realização do checklist. Os únicos pontos encontrados foram a quebra da mangueira do Vacuum Hoist e o excesso de sujeira impregnada nas esteiras transportadoras de sacos. No primeiro caso, o técnico mecânico efetuou o reparo da mangueira e testou o maquinário para que não haja falha quando deste for reativado. Na segunda não conformidade, necessitou-se retirar a esteira e limpá-la com o auxílio de uma escova.

4.2.6 MANUTENÇÃO PREVENTIVA

Por conta do tempo de 8 meses previsto para hibernação da linha, foi preciso reapertar motores, guias, redutores e rolamentos. Além disso, também foi necessário fazer a lubrificação de rolamentos e guias da máquina ensacadora de pó, conforme abaixo.

Essas ações foram necessárias para que a reativação da máquina seja eficiente e sem necessidade de manutenções por conta de falhas.

4.2.7 ACONDICIONAMENTO DAS PRINCIPAIS PARTES

Após a tratativa das não conformidades, os técnicos deram início ao processo de acondicionamento dos principais equipamentos da linha. Primeiro, com o auxílio de bloqueios de plástico do tipo one-off, foram trancadas as portas de emergência da dosadora de canecas e da máquina ensacadora, de forma a impedir o acesso a essas partes. Posteriormente, foi passado filme stretch nos equipamentos mais críticos da linha, como a balança de caixas, rotuladora, etiquetadora, fitadeira, motores, redutores e painéis dataview.

4.2.8 APLICAÇÃO DO SELO DE HIBERNAÇÃO

Por fim, depois de encerrada a etapa de comissionamento dos equipamentos, foram colocados selos de hibernação em várias partes da máquina e colocada uma placa indicando que o ativo está hibernado. A importância da gestão visual nesse projeto piloto se dá pelo pioneirismo da aplicação dessa técnica na empresa e para criar oportunidades de novas implantações quando houver necessidade.

5. RESULTADOS OBTIDOS

A ferramenta de Hibernação de Equipamentos, dentro do contexto de custo de vida útil (LCC) e de Gestão de Ativos, tem como resultado principal a redução da degradação física dos ativos dentro do seu período de inativação. A aplicação da técnica mostra que, investir esforços no momento de hibernação, aumenta a vida útil do equipamento que ficaria desprotegido e exposto a intempéries. Outro fator importante é que a probabilidade de falhas no período de reativação do equipamento diminuiu consideravelmente se o mesmo tiver passado por um procedimento de limpeza e de manutenção preditiva dentro da hibernação.

Além de proporcionar a garantia de segurança e integridade dos ativos, após passarem pelo processo de hibernação os equipamentos não necessitam de manutenções programadas. Nesse contexto, foram economizadas 16 horas de manutenção programada e cerca de R$ 3.000,00 com manutenções preventivas que não foram mais necessárias dentro dos oito meses de inativação.

6. CONCLUSÃO

Este trabalho evidencia os esforços da área de Manutenção em gerenciar os seus ativos de maneira competitiva e mais eficiente. Nota-se que os ativos não necessariamente precisam estar funcionando para serem geridos. A técnica de hibernação de equipamentos foi aplicada não só com o intuito de reduzir a depreciação física dos ativos no período de inativação, mas também para reduzir a probabilidade de falhas quando este for reativado. Como foi evidenciado no trabalho, existe a alternativa de aplicação de uma ferramenta de baixo investimento e gerar resultados na redução de custos de manutenção e gerenciamento do ativo.

REFERÊNCIAS

- ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR ISO 55000. Rio de Janeiro, 2014. 2 p.

- BROWN, Robert J. & YANUCK, Rudolph R. Introduction to Life Cycle Costing – The Fairmont Press. Prentice-Hall, EUA, 1985.

- KARAUCHI, Y. RAUSAND, M. Life Cycle Cost (LCC) analysis in oil and chemical process industries. RAMS Group. NTNU Norway, 1999. 82 p.

- SILVA, J. CARLOS. Hibernação de caldeiras a vapor com ênfase em corrosão atmosférica. Salvador. Brasil, 2011. 65 p.

- TWIGG, R. J. Guidelines for the Mothballing of process plants: Materials Technology Institute of the Chemical Process Industries. St. Louis. Materials Technology Institute, 2002. Publication N-34. 2-4 p.

Sobre os Autores:

José de Lima Castro Neto. (Coordenador de Manutenção & Engenharia na Nufarm) é cearense , tem 38 anos, atua na área de Manutenção & Engenharia há mais de 15 anos.

José Germano Pereira de Sousa. (Técnico PCM na Nufarm) é cearense, tem 36 anos e atua na área de Manutenção há 16 anos.

Francisco Hélio Neto. (Analista de Projetos na Nufarm) é cearense, tem 26 anos e é graduado em Engenharia de Automação na Universidade de Fortaleza e Pós-graduado em Gestão de Projetos na Fundação Getúlio Vargas.

Caio Jucá de Moraes Sales. (Estagiário de Manutenção & Engenharia na Nufarm) é cearense, tem 22 anos e é graduando de Engenharia de Produção Mecânica na Universidade Federal do Ceará.

Igor Gonçalves de Sousa. (Estagiário de Manutenção & Engenharia na Nufarm) é cearense, tem 25 anos e é graduando de Engenharia Elétrica na Universidade Federal do Ceará.

Se você tem comentários, sugestões ou alguma dúvida que gostaria de esclarecer, aproveite o espaço a seguir.

ótimo artigo para trabalhar com manutenção de equipamentos em hibernação, vale apenas lê e adquirir o material.

Eu gostei muito, até pq estou iniciando um trabalha operacional na manutenção de geradores em hibernação para alugar, visto nosso empresa trabalha com eqpts. para locação como;

Geradores de 2,5 a 550kvas, Plataformas articulados, Rolo compactadores, Empilhadeiras e outros.

💚💚

Muito bom o conteúdo.