Publicado em 22/08/2016

Este trabalho visa apresentar a importância da manutenção para Planejar, implantar e gerenciar os serviços de equipamentos e sistemas mecânicos, elétricos e eletrônicos em indústrias em seus três estados: corretiva, preditiva e preventiva para um melhoramento contínuo dentro de uma empresa. O objetivo principal deste artigo é de analisar alguns aspectos e procedimentos relacionados a manutenção de equipamentos Elétricos e Mecânicos.

Introdução

Manutenção é a ação de manter, sustentar, consertar ou conservar algo. A manutenção é formada por um conjunto de ações que ajudam no bom e correto funcionamento de algo, sendo, portanto, de extrema necessidade para garantir a operabilidade, funcionalidade e confiabilidades de equipamentos.

O termo manutenção também pode estar relacionado com a conservação periódica, ou seja, com os cuidados e consertos que são feitos entre determinados períodos de tempo com o intuito de preservar e evitar paradas, consequentemente evitar prejuízos. Tem também o intuito de reparar ou substituir algo que está estragado ou que não funciona corretamente, consertando para que este volte a desenvolver a função a qual foi requerida.

Este trabalho irá abordar os tipos de manutenção utilizados em uma indústria com o intuito de obter uma maior produtividade e vida útil de equipamentos, a importância das realizações de manutenção serem feitas com qualidade, e a sua correta aplicação em equipamentos elétricos e mecânicos.

Tipos de manutenção

A manutenção é dividida em três principais tipos: manutenção preventiva, manutenção preditiva e manutenção corretiva os quais estão descritos de maneira sucinta a seguir:

- Corretiva

Como o próprio nome diz, este tipo de manutenção significa deixar o equipamento trabalhar até quebrar (ou falhar) e, depois, corrigir o problema. Ela não é necessariamente uma manutenção de emergência, pois entra em ação quando há quebra, ou quando o equipamento começa a operar com desempenho deficiente, ou seja, menor do que o esperado. Em linhas gerais, a manutenção corretiva significa restaurar ou corrigir o funcionamento da máquina. Porém, é preciso estar atento. Uma quebra inesperada pode gerar altos custos para a empresa como por exemplo, uma parada inesperada em uma linha de processo contínuo como o petroquímico.

Ela ainda pode ser planejada ou não planejada. Quando é não planejada geralmente implica em altos custos, pois a quebra inesperada pode gerar perdas de produção e de qualidade do produto. Já quando ela é planejada, a gerência decide deixar o equipamento funcionar até quebrar, essa é uma decisão planejada que em alguns casos tem um custo menor do que realizar outros tipos de manutenção.

- Preventiva

É a manutenção realizada com a intenção de reduzir ou evitar a quebra ou a queda no desempenho do equipamento. Para isso, utiliza-se um plano antecipado com intervalos de tempo definidos. Aqui, os cuidados preventivos servem para evitar quebras ou falhas. Quando utilizar?

– Quando não for possível fazer a manutenção preditiva;

– Se houver riscos de agressão ao meio ambiente;

– Nos sistemas complexos e/ou de operação contínua;

– Quando o equipamento possui aspectos relacionados com a segurança dos operários ou da instalação;

- Preditiva

A manutenção preditiva é aquela que visa realizar ajustes no maquinário ou no equipamento apenas quando eles precisarem, porém, sem deixá-los quebrar ou falhar. Também é conhecida como manutenção sob condição ou manutenção com base no estado do equipamento. É baseada na tentativa de definir o estado futuro de um equipamento ou sistema, por meio dos dados coletados ao longo do tempo por uma instrumentação específica, verificando e analisando a tendência de variáveis do equipamento. Condições para Implantação:

– O equipamento deve permitir monitoramento, em virtude dos custos envolvidos;

– As causas das falhas ou quebras devem ser monitoradas e ter sua evolução acompanhada;

– Existir um programa de acompanhamento, análise e diagnóstico, sistemático. Com um acompanhamento direto e constante é possível prever falhas e saber quando será necessário fazer uma intervenção;

Manutenção de qualidade

Em qualquer desses tipos de manutenção, deve haver um cuidado para se fazer uma manutenção de qualidade. Existem fatores que deve ser base para que isto aconteça. Fazendo parte deles:

– Profissional qualificado: é fundamental que os colaboradores da empresa sejam qualificados, pois isto influencia diretamente na qualidade do produto da empresa, que influencia em clientes satisfeitos, nos lucros e consequentemente garante uma penetração de mercado mais elevada.

– Equipamentos de boa qualidade: um instrumento de qualidade é um grande aliado do profissional da manutenção, facilitando e agilizando o trabalho do mesmo.

– Gestão da Manutenção: O planejamento é de suma importância para agilizar o atendimento às operações, otimizar os recursos humanos e matérias, adotar meios para medir, capacitar e melhorar o nível de conhecimento das equipes. A responsabilidade da Gestão da Manutenção passa a propiciar condições de evitar todas as falhas não previstas, minimizando as necessidades de manutenção corretiva.

A seguir, será apresentado uma serie de dicas para uma correta manutenção de sistemas elétricos e mecânicos.

Dicas de Manutenção para sistemas elétricos

Os sistemas elétricos são compostos por equipamentos de alta, média e baixa tensão, por esse motivo, a manutenção deve ser realizada com muito rigor para garantir a segurança dos profissionais que as realizam, quando não há monitoramento de irregularidades e prevenção de falhas, aumentam as chances de panes repentinas, explosões e acidentes.

- Como primeiradica uma empresa séria e competitiva deve-se cumprir as normas técnicas para que se evite falhas e acidentes indesejados.

- Identificar ecompreender os riscos, especificamente, sua origem, é imperioso para a eficácia no tipo de manutenção que a empresa vai optar em realizar. Somente após o entendimento do porquê da existência de cada risco, é que se poderão sugerir medidas eficazes para diminuir os seus impactos.

- Deve-se observar através de manutenção preventiva a vida útil de equipamentos elétricos para que se evite que consumidores ou empresas fiquem desabastecidos.

- Para que se evite falhas recomenda-se um programa de manutenção preventiva e preditiva que contemple procedimentos como: avaliação da resistência de isolamento, da proteção de equipamentos e aterramento, inspeções nos níveis de ruídos das conexões, buchas e tanques do transformador e medição remota de temperatura através de radiação infravermelha, detectando pontos de aquecimento no sistema elétrico, principalmente causados por maus contatos.

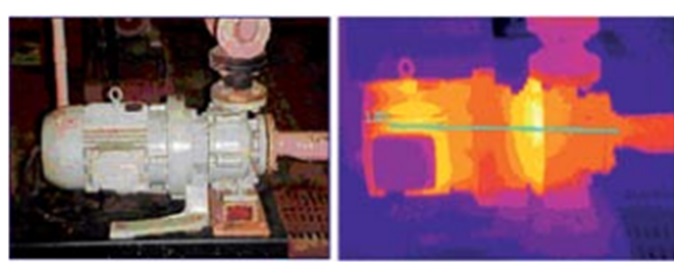

Temos como exemplo, conforme figura 1, a termografia, que constitui uma poderosa ferramenta preditiva usada no diagnóstico precoce de falhas e outros problemas em componentes elétricos em geral, evitando assim, panes e interrupções de energia nas instalações de interesse do usuário. A termografia é uma técnica de inspeção não destrutiva que se fundamenta na detecção e interpretação da radiação térmica emitida pelos equipamentos inspecionados.

Figura 1 – Exemplo de manutenção elétrica Preditiva (Aparelho de termografia)

Dicas de Manutenção para sistemas Mecânicos

De um modo geral, a manutenção preditiva realizada em equipamentos mecânicos pode ser realizada por meio de vários estudos. Entre eles:

Estudo das vibrações

Todas as máquinas em funcionamento produzem vibrações que, aos poucos, levam-nas a um processo de deterioração. Essa deterioração é caracterizada por uma modificação da distribuição de energia vibratória pelo conjunto dos elementos que constituem a máquina. O registro das vibrações e sua análise permitem identificar a origem dos esforços presentes em uma máquina operando. Por meio da medição e análise das vibrações de uma máquina em serviço normal de produção detecta-se, com antecipação, a presença de falhas que devem ser corrigidas:

- Rolamentos deteriorados;

- Engrenagens defeituosas;

- Rotores desbalanceados;

- Eixos deformados;

- Lubrificação deficiente;

- Folga excessiva em buchas;

- Problemas hidráulicos;

Análise de óleos

Os modernos equipamentos permitem análises exatas e rápidas dos óleos utilizados em máquinas. É por meio das análises que o serviço de manutenção pode determinar o momento adequado para sua troca ou renovação, tanto em componentes mecânicos quanto hidráulicos. A análise dos óleos permite, também, identificar os primeiros sintomas de desgaste de um componente. Em termos de contaminação dos óleos, interessa saber quanto existe de:

- Resíduos de carbono;

- Partículas metálicas;

- Água.

Assim como no estudo das vibrações, a análise dos óleos é muito importante na manutenção preditiva. É a análise que vai dizer se o óleo de uma máquina ou equipamento precisa ou não ser substituído e quando isso deverá ser feito.

Análise do estado das superfícies

A análise das superfícies das peças, sujeitas aos desgastes provocados pelo atrito, também é importante para se controlar o grau de deterioração das máquinas e equipamentos. A análise superficial abrange, além do simples exame visual, com ou sem lupa, e outras técnicas analíticas.

Análise estrutural

A análise estrutural de peças que compõem as máquinas e equipamentos também é importante para a manutenção preditiva. É por meio da análise estrutural que se detecta, por exemplo, a existência de fissuras, trincas e bolhas nas peças das máquinas e equipamentos. Em uniões soldadas, a análise estrutural é de extrema importância. Algumas das técnicas utilizadas na análise estrutural são:

- Ultrassonografia;

- Radiografia (raios X);

- Infiltração com líquidos penetrantes.

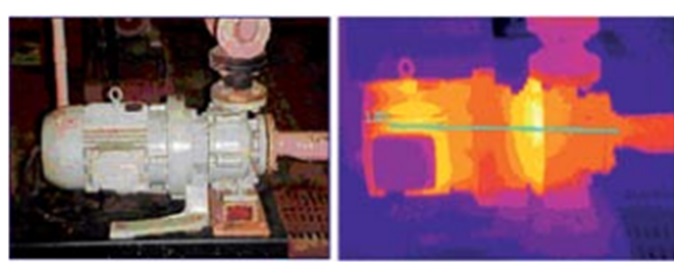

Em sistemas mecânicos a termografia é útil para localizar uma área problemática e indicar a raiz do superaquecimento, como mostrado na figura 2, e pode ser aplicada em uma variedade de equipamentos como bombas, motores, mancais, roldanas, ventiladores, acionamentos dentre outros.

Figura 2 – Termografia em motores elétricos para verificação de aquecimento

Conclusão

Concluímos que tanto para equipamentos elétricos como mecânicos torna-se necessário implementar e incentivar o uso de auditorias e revisões de manutenção, e traçar novos métodos de aplicação de manutenção preventiva e preditiva para reduzir as falhas de equipamentos causadas por erros da manutenção. Falhas geradas por erro humano na manutenção é um fator que deve ser tratado com mais atenção pelos responsáveis do setor de manutenção nas empresas tendo consciência de que os profissionais de manutenção devem ser bem qualificados. Contudo uso de equipamentos de analises de boa qualidade colaboram para melhorar a qualidade dos serviços de manutenção e reduzir esses erros humanos. E para que se obtenha um bom plano de manutenção dentro de uma empresa procedimentos, tabelas e regras de manutenção devem sempre ser avaliadas e melhoradas para diminuir e evitar acidentes e paradas repentinas que geram prejuízos para a empresa.

Referencias:

- Jornal Paraná – Novembro/2005 – Ano IX – Edição 113. Os vários tipos de manutenção. Disponivel em<http://www.udop.com.br/index.php?item=noticias&cod=37729>Acesso em: 03 de março 2016.

- Significado da manutenção. Disponível em: <http://wwwp.feb.unesp.br/jcandido/manutencao/Grupo_5.pdf>Acesso em: 03 março 2016.

- Qualidade da mão de obra na manutenção. Disponível em: <http://wwwp.feb.unesp.br/jcandido/manutencao/Grupo_5.pdf >Acesso em: 31 out. 2016

- Manutenção em equipamentos elétricos. Disponível em: <http://www.wattfive.com.br/uploads/c6e11530014d1c293882f173b3ab14f6_MANUTEN%C3%87%C3%83O%20PREVENTIVA%20EM%20EQUIPAMENTOS%20ELETRICOS.pdf> Acesso em; 06 de março 2016.

- CREA-PR orienta sobre manutenção em instalações elétricas. Disponivel em: http://www.guaranoticias.com.br/noticias/ler/id/14548/crea-pr-orienta-sobre-manutencao-de-transformadores-em-instalacoes-eletricas data publicaçao: 16/05/2013. Acesso em: 18 de março 2016.

- Engenharia de manutenção: Uso da Termografia. Disponivel em:<http://www.sabereletronica.com.br/artigos/2790-engenharia-de-manuteno-uso-da-termografia> Acesso em: 19 de março 2016.

- BRANCO, Renata. Análise de Sistemas Mecânicos usando termografia infravermelha. Disponível em: <http://www.manutencaoesuprimentos.com.br/analise+usando+termografia+infravermelha> Acesso em: 19 de março 2016.

Sobre os Autores:

Elisa Eduarda de Araújo, Superior incompleto em Engenharia Mecânica, pelo UNIBH. Experiência de 1 ano e meio em empresa do setor automotivo, controlando e realizando auditorias no sistema de produção a fim de homologação do processo. Realizando interface entre linhas de produção e logística a fim de um melhoramento contínuo do processo/produto. Disponho de cursos de aprimoramento em Desenhos Mecânicos, informática e conhecimento básico em Inglês. E-mail para contato: elisa_earaujo@hotmail.com

Ludimila Mendes Lima, experiência na área de engenharia, trabalhou na empresa SNC-Lavalin Minerconsult Engenharia LTDA. Fui contratada como Auxiliar técnico de Engenharia na equipe de mecânica e posteriormente contratada como desenhista. Minhas principais atividades eram: atualização, revisão e emissão de documentos técnicos. Execução de desenhos conceituais, básico e detalhado em 2D dos projetos TIMBOPEBA, VARGEM GRANDE, CARAJÁS, BARRO ALTO, ÁGUA LIMPA e desenhos em 3D projeto conceitual BEMISA. Atualmente funcionária pública da ECT – Empresa Brasileira de Correios e Telégrafos exerço a função de OTT- Operador de Triagem e Transbordo. Formação no curso de Aprendizagem Industrial em Mecânica de Manutenção Industrial – SENAI e superior incompleto em Engenharia Mecânica – UNIBH. E-mail para contato: ludimila.uni@gmail.com

Rodrigo da Silva Guimarães, Graduando em Engenharia Mecânica pelo Centro Universitário de Belo Horizonte – UNIBH. Inglês básico em evolução. Assistente Administrativo na Prefeitura Municipal de Belo Horizonte com ênfase nas áreas de Geoprocessamento, elaboração e manutenção de site interno a PBH e relacionamento com a região metropolitana. E-mail para contato: rodrigogruimarães7@hotmail.com

Vagner Rodrigues de Oliveira, Cursando nono período de Engenharia Mecânica no Centro Universitário de Belo Horizonte – UNIBH. Experiência de dois anos em indústria de autos peças – área de soldagem. Inglês fluente e alemão básico. Bons conhecimentos no pacote office e softwares de programação, cálculos e desenho mecânico: Dev C++, MATLAB, AutoCAD e SolidWorks.

Contexto: Artigo apresentado como trabalho graduação Engenharia de Mecânica na Disciplina de Gestão da Manutenção em ministrada pelo Prof. Ms. Ítalo Coutinho do Centro Universitário de Belo Horizonte – UNIBH.

Se você tem comentários, sugestões ou alguma dúvida que gostaria de esclarecer, aproveite o espaço a seguir.

Boa tarde.

Neste artigo fala-se em como a manutenção está ligada com a vida útil de equipamentos industriais e assim garantir a funcionalidade dos equipamentos, também mostra as três divisões de manutenção que são: preventiva preditiva e manutenção corretiva. Foi frisado dispositivo de monitoramento e funcionamento e assim determinar o momento adequado para o reparo ou substituição de componentes dos equipamentos.